Как делают оружие для снайперов

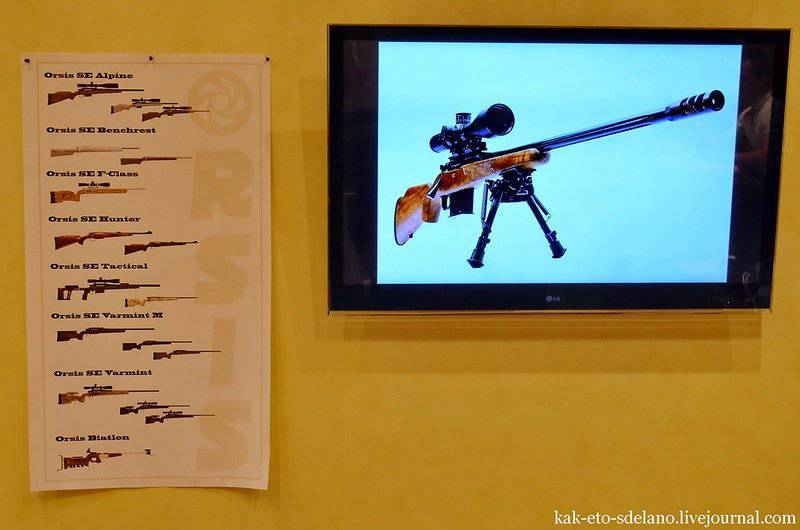

Сам проект строительства завода по производству винтовок возник совсем недавно в 2008 году, а первое изделие увидело свет всего два года назад в марте 2011 года. Завод был построен чуть ли не с нуля, изначально на его месте были помещения в чудовищном состоянии. 15 мая 2010 года приступили к капремонту. Флагман производства - снайперская винтовка ORSIS - это сокращенное название словосочетания "оружейные системы". Но мы еще вернемся к истории завода, а сейчас зайдем внутрь.

Мой путь проходит через цех, в котором обрабатывают стволы. Заготовка, в котором будет высверливаться отверстие и будет производится нарезка называется "бланк". Бланки поставляются на завод из США.

На таких станках обрабатываются детали для винтовок. Здесь в заготовках сначала сверлят отверстие, ширина которого зависит от калибра будущей винтовки. Некоторые станки кстати были спроектированы в конструкторском бюро завода при содействии с консультантами из Швейцарии и Германии.

Вообще на заводе более 30 станков различного назначения с числовым програмным управлением (ЧПУ). Они очень разные, есть попроще, для несложных операций, а есть и такие, которые делают действительно уникальные вещи, по технологиям, о которых я услышал впервые.

Стволы сделаны из специальной оружейной нержавеющей стали.

Обратите внимание на монету. Она стоит ребром на движущейся части станка, которая нарезает ствол изнутри. Плавность и точность хода при этой операции такая высокая, что не дает упасть монете. В конце поста можно будет увидеть видео этого процесса.

Тот же станок. Здесь можно видеть как в бланк ствола сходит стержень, делающий нарезы — 4-6 спиралевидных полосы, они помогают стабилизировать траекторию движения пули. Нарезка производится металлическим крючком особой формы, который также изготавливается на заводе.

Инструмент входит в неподвижную заготовку и оставляет след от резца глубиной в один микрон. Для облегчения нарезания на ствол льётся масло. Процесс нарезки ствола длится 3-5 часов. Для одного нареза инструмент должен войти внутрь 60-80 раз. После этого ствол вручную полируют свинцово-оловянным притиром и прочищают от масла.

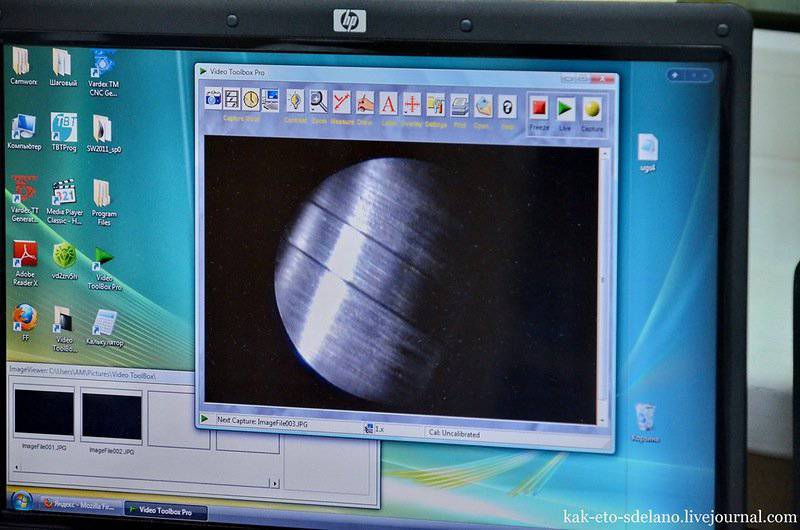

После этих операций ствол попадает в лабораторию.

Здесь специалисты зондируют канал ствола бороскопом (родственником эндоскопа) на наличие дефектов - царапин, раковин или трещин. Ствол проверяют несколько раз: после сверления отверстия, нарезки и полировки.

Идем дальше, во второй цех. Еще одно небольшое открытие - на станке вращается не сверло а деталь! Сверло медленно врезается в нержавейку.

Что это за дрова мы узнаем немного позже.

Болванка, которая скоро станет главной деталью затворного механизма.

Станок с чпу обрабатывает деталь затворного механизма, которая тут же охлаждается водой.

Далее эта деталь проходит контроль качества. С помощью этого приспособления (слева) определяются характеристики, которым деталь должна соответствовать.

Общий план второго цеха.

Дальше наш путь лежит через цех, где делают ложе. Вот этим самым электролобзиком выпиливается заготовка, из которой на станке будет вырезано почти готовое изделие.

Для каждой модели делают свою ложе. Оно обеспечивает конструкции жёсткость. Для тактических винтовок используют ложе из алюминия, для спортивных — из специального оружейного ламината. Кроме того, завод на заказ делает ложе из ценных пород дерева, например из ореха.

Станок работает также на программном управлении.

Одна заготовка этой детали может стоить несколько десятков тысяч рублей. Если внимательно присмотритесь к одному из этих брусков, то можно заметить 4 слоя фанеры или как ее называют по другому - древесного ламината.

После обработки на фрезерном станке мастера вручную шлифуют её, наносят лазером фирменные насечки и несколько раз пропитывают маслом. За одну смену мастер изготавливает 2-3 ложе.

В заготовке делается выемка для ствола, после чего он еще раз покрывается маслом и уже затем лаком.

Пройдем дальше.

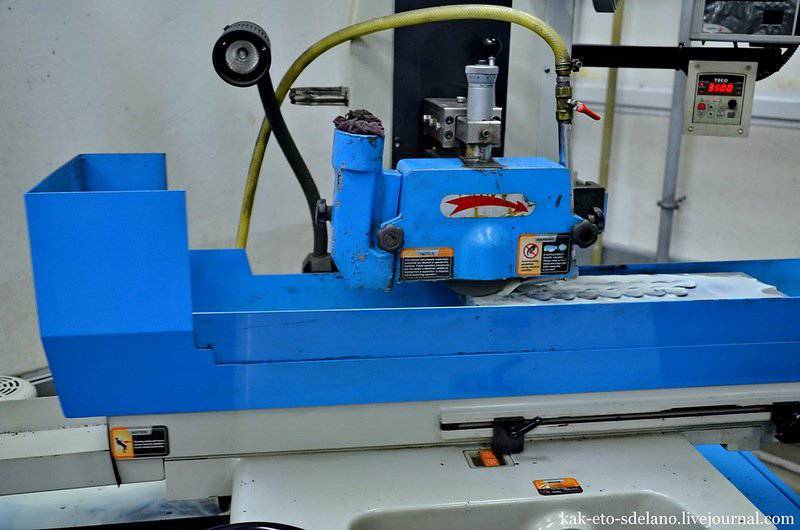

Здесь можно видеть, как шлифуются заготовки.

Дальше нас ждет цех покраски.

А в соседней комнате меня ждало небольшое открытие.

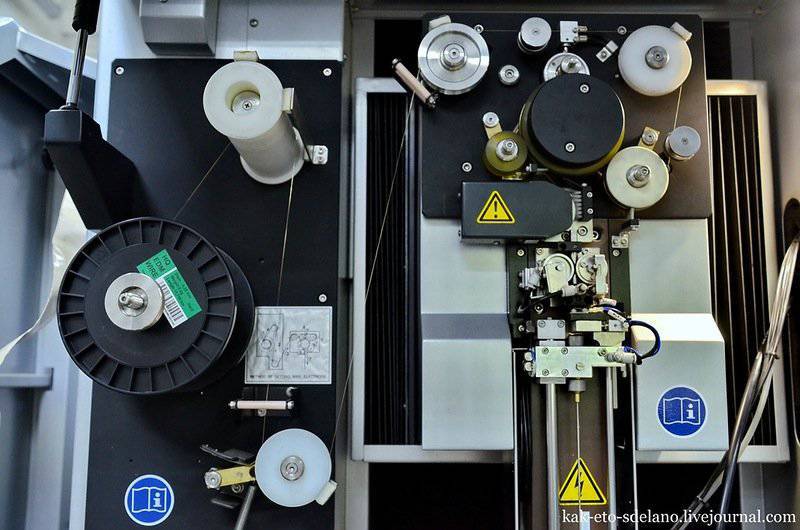

Здесь при помощи высокоточной аппаратуры (стоимость которой исчисляется десятками тысяч евро) из металла вырезаются детали для затворной группы (курки, предохранители, спусковые крючки), которые невозможно было бы сделать при помощи других станков.

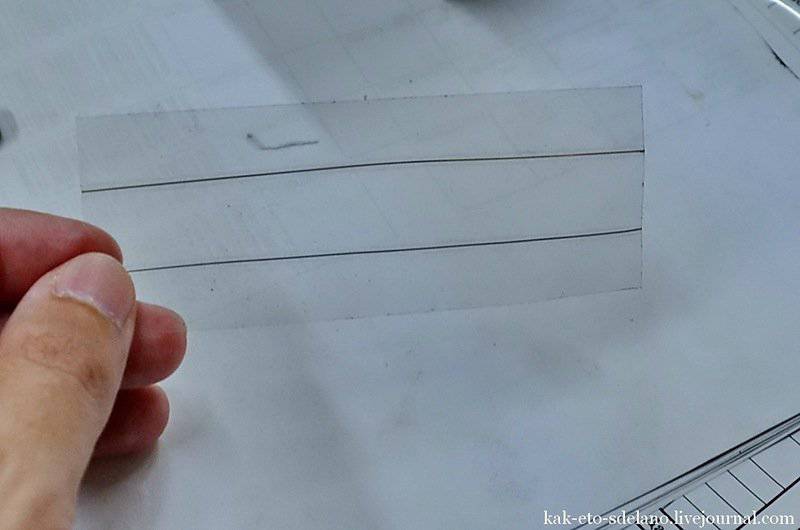

Детали вырезаются с помощью технологии электрической эрозии. Вот такой нитью, она может быть из молибдена или из латуни.

Все происходит так: нить с катушки продевают через небольшое отверстие в металлическом листе или болванке, закрепляют снизу так, чтобы она могла наматываться на другую катушку. Затем этот лист погружается в ванну с водой, в которую подается ток высокого напряжения и силы.

Нить быстро наматывается на вторую катушку и станок таким образом вырезает детали, которые отличаются высокой точностью до микронов. Этот процесс может занимать 3-4 часа. Такой модернизированный электролобзик.

Здесь тоже ЧПУ, человек только задает программы и следит за точностью операции.

Вот из этой болванки

вырезается лишнее, чтобы можно было вставить другую деталь.

И еще меня удивило то, что нить может резать под углом. Вот из середины этого цилиндра вырезается деталь, которая с одной стороны круглая, а с другой в форме звездочки.

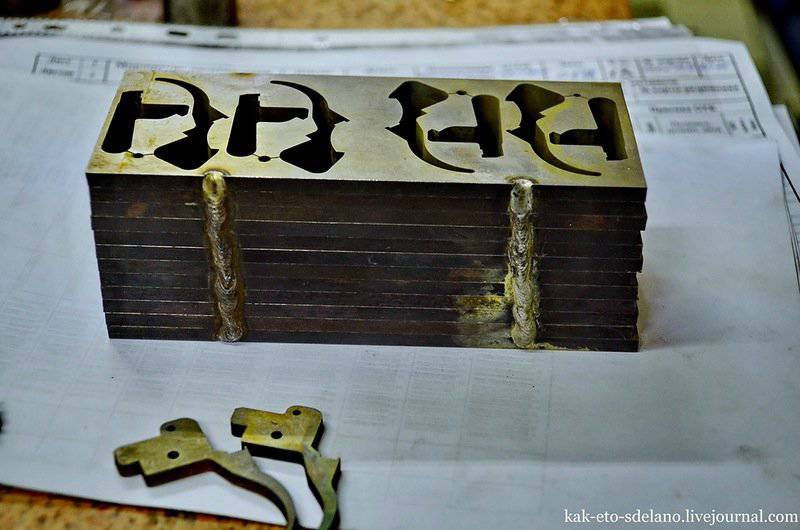

Детали спускового механизма.

Здесь видно, что несколько листов сварили вместе, чтобы вырезать максимальное количество деталей.

Покидаем этот цех и направляемся участок сборки, это последний этап перед тем, как винтовка попадет в тир.

В этих коробках уже готовые винтовки.

Специалист собирает вместе детали затворной группы, присоединяет их к стволу, после чего следует процесс гласс беддинга. На ложе для винтовки наносят специальную мастику, в неё кладут металлические детали и оставляют на сутки до полного высыхания. Потом детали снова вынимают и отдают на покраску, а на ложе остаётся их точный оттиск, который позволяет подогнать дерево под металл. Это обеспечивает большую точность оружию.

После покраски детали снова соединяют вместе. Специалисты отдела технического контроля осматривают готовый продукт и дают заключение о том, что винтовка готова к стрельбе.

На заводе есть и совсем молодые работники.

Каждый день на заводе выпускают до 10 винтовок в день.

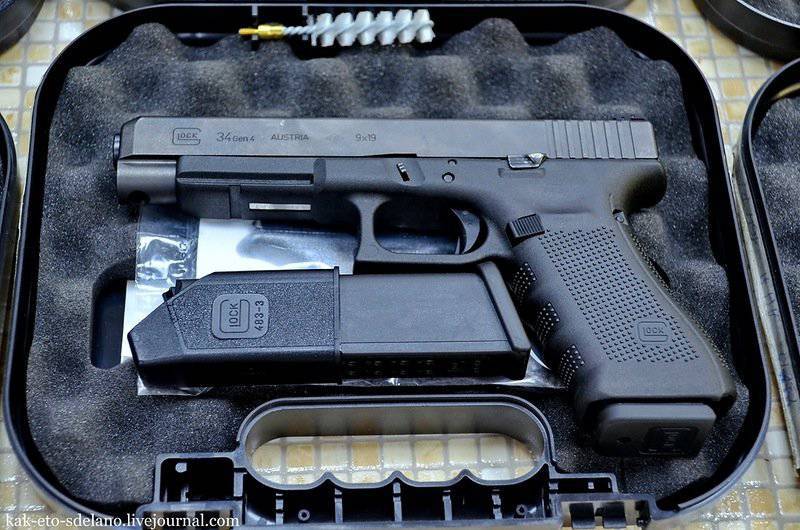

На заводе кроме винтовок по лицензии собирают австрийские пистолеты Glock разных калибров.

А это холодильник, но в нем вы не найдете овощей, фруктов, пива, вчерашнего ужина и прочих закусок. Он тоже используется при сборке винтовки. Как, спросите вы?

Дело в том, что при сборке некоторых деталей надо максимально плотно прикрутить к ложе некоторые детали. Если это делать при комнатной температуре, то винты слишком сильно врежутся в изделие и могут его испортить, потому эти детали помещают на некоторое время в холодильник, чтобы оно немного сжалось (физику надеюсь все помнят) и можно было прикрутить так плотно, как нужно, без риска испортить ложе.

Покидаем сборочный цех и направляемся в тир. Это последний этап проверки винтовки на качество и точность. Все оружие проходит через пристрелку.

Надо попасть воооооон в ту маленькую точку. Что-нибудь видите? Я нет) Длина тира - 100 метров.

Испытания точности оружия проводят мастера международного класса по стрельбе. Помещение здесь небольшое, примерно 2 метра на 2. Надеваем наушники, чтобы не оглохнуть.

Стрелки высокого класса неоднократно выигрывали соревнования по стрельбе благодаря этой винтовке.

Кстати Стивен Сигал большой поклонник охоты и оружия заказал на заводе Орсис эксклюзивную винтовку.

фото с сайта завода

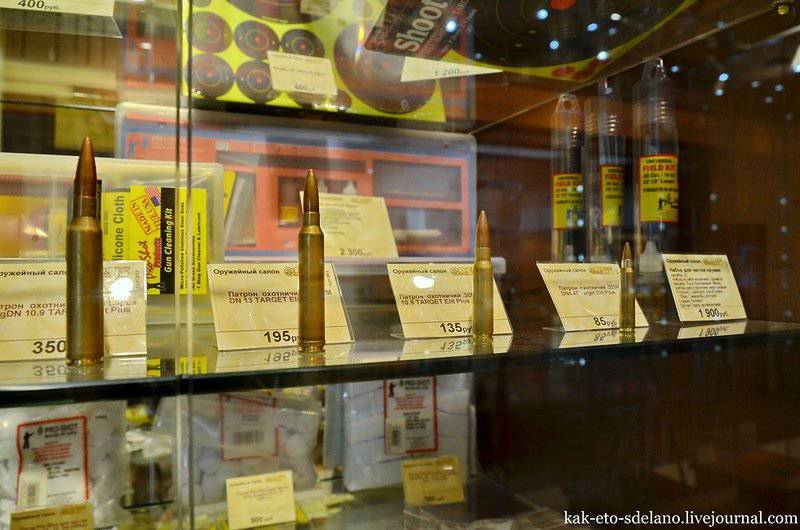

При заводе есть салон оружия, где можно присмотреть себе винтовку, купить запчасти к ней.

И небольшое видео, где можно увидеть воочию, как это все делается:

Информация