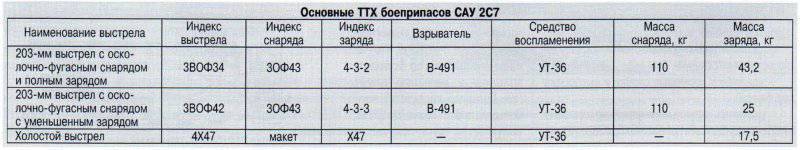

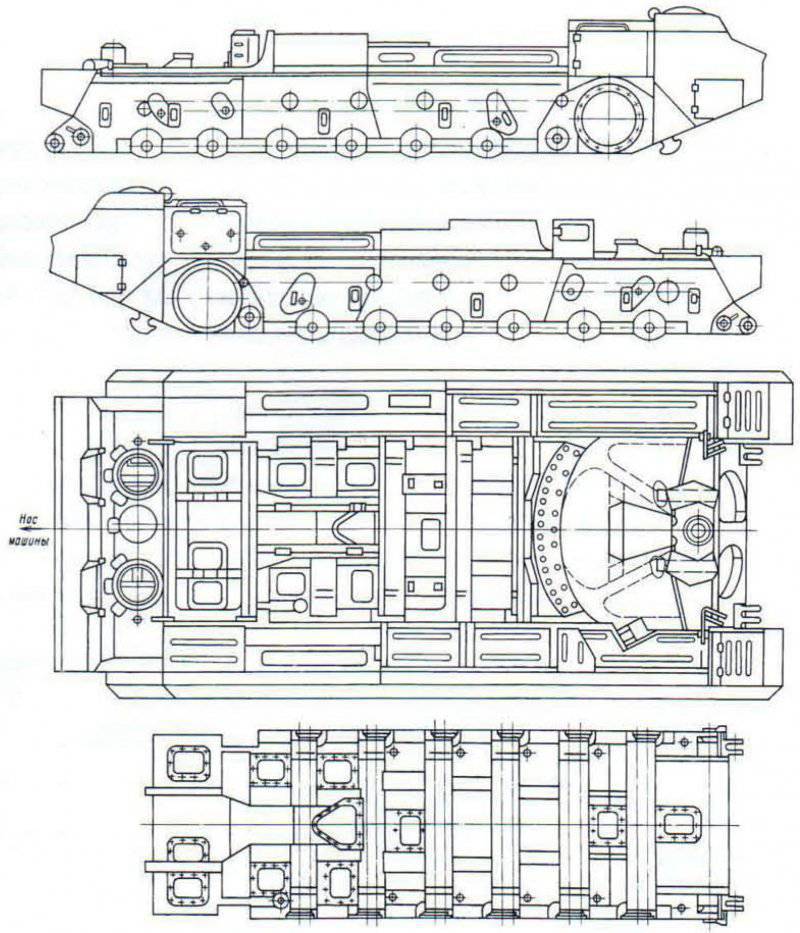

САУ повышенного могущества. 2С7 «Пион» (2С7М «Малка»)

САУ 2С7 «Пион» в походном положении. Сошник поднят. На сошнике хорошо видны кронштейны для установки дополнительных бочек с топливом. Досылатель МЗ в положении «по-походному»

Чтобы представить грандиозный объем работ по отработке узлов и систем «Пиона», стоит сказать о проведенных исследованиях отдельных конструктивных элементов корпуса на его прочность и жесткость. В частности, исследовалось применение съемного элемента кормовой части с целью получить на базе единого корпуса несколько его модификаций для различных машин.

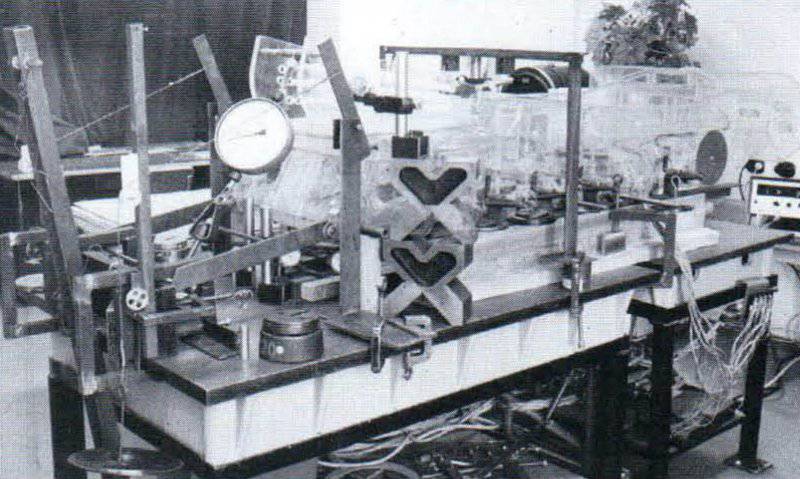

Исследования проводились на модели корпуса (масштаб 1:4), изготовленной из оргстекла при нагрузках, имитирующих работу орудия в различных режимах. Определялись напряжения в элементах корпуса при нагрузках, имитирующих транспортные режимы.

При этом масштаб силового подобия при исследованиях напряжений и деформаций составлял от 3857 до 6750, которые проводились с помощью тензорезисторов (166 шт.) с пересчетом на Harvov по (Ьопмчпам молелиппвания.

Определялись наименьшие запасы прочности по отношению к пределу текучести, которые составили к=2,4 7-2,82 напряжения (без съемного элемента в кормовой части) в транспортных режимах не превышали 900 кг/см2.

Исследовано несколько десятков вариантов конструктивных элементов корпуса и режимов вывешивания (на переднем упоре, различных бортах и т.д. и п.т). В итоге был выбран корпус 216-50сб2, оптимизированный по всем показателям.

Главная задача, противоречивая по сути, была решена. На мой взгляд, корпус получился неплохой. Изготовление корпуса шасси было поручено «Ижорскомузаводу» (г. Ленинград). Он являлся остовом, объединяющим в единое целое все агрегаты и механизмы и воспринимающим все нагрузки при передвижении и боевой работе орудия».

В носовой части корпуса находится отделение управления (или кабина), где расположены органы управления машиной. На внутренние поверхности корпуса нанесена звукоизоляция.

Боковины корпуса коробчатого сечения; к ним приварены кронштейны крепления для двигателя, направляющих колес, поддерживающих катков, упоров балансиров и блоков подвесок и цапфы для гидроамортизаторов. В передней части боковин сделаны расточки для установки бортовых редукторов (БР). Боковины корпуса соединены между собой перегородками, между которыми размещаются моторно-трансмисси-онное отделение (МТО), отделение расчета и кормовое отделение. В днище корпуса расположены люки для обслуживания коробок передач (КП), конического редуктора, топливного насоса двигателя и топливной системы, масляной системы. Предусмотрены люки для доступа к дизель-агрегату, слива топлива, установки и обслуживания вращающегося масляного устройства, слива масла и обслуживания подогревателя, а также отверстие для слива воды из корпуса. В МТО приварены постаменты двигателя, дизель-агрегата и бонки для крепления обслуживающих силовую установку систем.

Кормовая часть корпуса состоит из поперечной и двух продольных балок, между которыми запрессована вертикальная ось крепления орудия («боевой штырь»). Здесь же приварены кронштейны для домкратов сошника. Внутренняя поверхность кормовой части также покрыта звукоизоляцией.

Модель корпуса САУ 2С7 с загрузочными приспособлениями

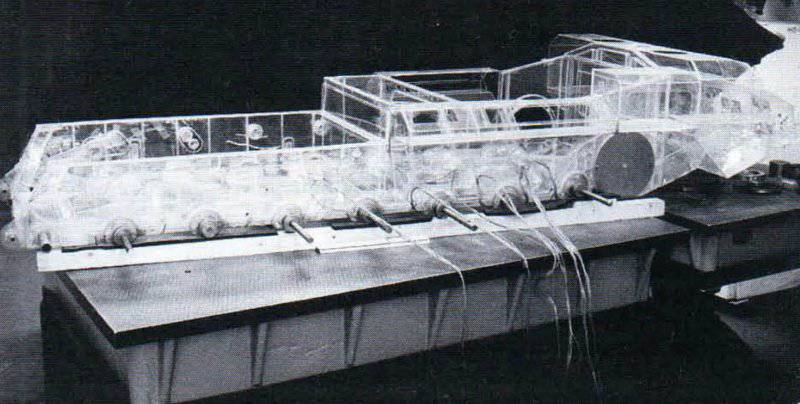

Кормовая часть модели корпуса без съемного элемента

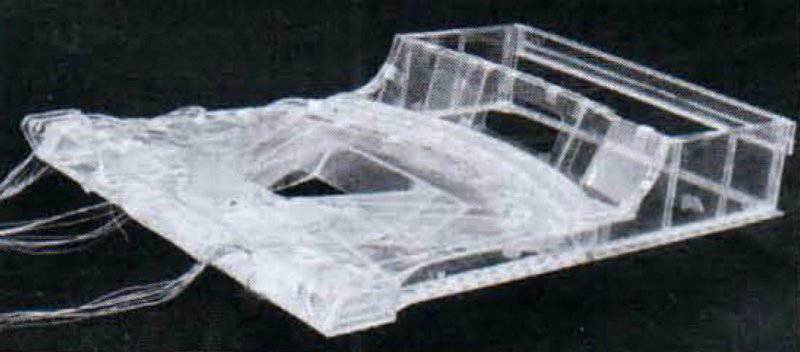

Съемный элемент кормовой части модели корпуса

Крыша корпуса состоит из отдельных съемных крышек. Над отделением расчета имеются два люка для входа и выхода расчета.

Большое значение для определения влияния отдельных конструктивных элементов на прочность и жесткость корпуса играли уже упомянутые исследования на моделях, изготовленных из оргстекла в масштабе 1:4. При этом как имитировались нагрузки при различных режимах и углах возвышения орудия, так и проверялись разнообразные доработки корпуса:

- съемный элемент кормовой части корпуса крепился болтами;

- удалялись две носовые стойки под балкой для установки орудия;

- удалялись кормовые стойки и выгородка под балкой;

- удалялись наружные и внутренние кормовые листы между балкой и проемами кормовых люков.

На корпусе былы закреплены тензометры. Измерение напряжений осуществлялось с помощью прибора (цифрового тензометрического моста) ЦТМ-3, состыкованного с перфоратором, а измерение деформаций проводилось механическими индикаторами ИЧ-10. Удалось с высокой точностью определить на модели напряжения и деформации, возникающие в металлоконструкциях корпуса и его составных частях в движении и при боевой работе. По результатам этих исследований отмечалось:

«1. Корпус 216-50-С62, выполненный со съемными элементами кормовой части, по прочности и жесткости может быть рекомендован для применения.

2. Применение съемного элемента кормовой части корпуса позволяет получить на его базе несколько модификаций для различных машин».

2. Применение съемного элемента кормовой части корпуса позволяет получить на его базе несколько модификаций для различных машин».

Корпус 216-50сб2, принятый для САУ 2С7

Проводились также испытания корпуса, связанные с дефектами, выявленными на этапах начальной эксплуатации. Так, были зарегистрированы значительные пластические деформации носовой части днища корпуса при движении машины по пересеченной местности, когда корпус испытывал ударные нагрузки от контакта с грунтом.

Анализ показал, что пластическая деформация начинается от стыка передней наклонной части днища (толщиной 12 мм) с горизонтальным участком (толщиной 8 мм). Учитывая, что наклонный лист имел большую толщину и меньшую длину (т.е. большую жесткость), наибольшую деформацию (до 35 мм, выпуклостью вверх) получал го-

ризонтальный лист днища. Рассчитанное при этом критическое напряжение составило 1339 кгс/см2, а действующая на горизонтальный лист сила равнялась 91600 кгс.

Учитывая прочностные характеристики примененной стали, следовало или увеличить толщину горизонтального листа с 8 до 16 мм, или установить продольные ребра жесткости. В этой связи на стенде изучались различные варианты днища корпуса, имеющие в 1,5—3,6 раза большую жесткость.

При нагрузке, имитирующей переезд через препятствие, новая конструкция переднего листа толщиной 12мм, изменение конструкции порогов и установка более жесткого обрамления люков днища позволили при нагрузках 92000 кгс (имитирующихудары о препятствия) убедиться в правильности принятых решений и рекомендовать новое днище для внедрения в конструкцию машины. Большой вклад в эти исследования внесли Б.А. Добряков, ВТ. Громов, ГА. Лац-ков и другие.

Автор: Смирнов Вадим