Инновации в решениях пассивного бронирования

Углеродные нанотрубки провозглашаются в качестве великой надежды броневых материалов, они способны проводить тепло и электричество и таким образом появляется возможность встраивать в эти материалы различные сенсоры и энергетические структуры в невероятно тонких формах. Демонстрация толщины нанотрубки, на фото она согнута петлей на человеческом волосе

Новые методы приходят в массовое производство

Бостонская компания Plasan US Defence Composite Structures (PLUS DCS) находится на передовых рубежах технологии производства композиционных материалов, разработав метод получивший термин «пултрузия», который Кан описывает как «композитный эквивалент экструзии (прессование выдавливанием). Почти любая форма, которую вы экструдируете (выдавливаете на прессе) из алюминия может быть создана методом пултрузии. Любая форма с постоянным сечением может быть пултрудирована из любого типа композита – графита, стекловолокна, Кевлара – и вы можете фактически смешивать различные волокна в такую же пултрудированную деталь. Что касается брони, то одно из преимуществ заключается в возможности пултрудировать слои композиционных материалов различной структуры в одном непрерывном процессе. Большое преимущество этого процесса состоит в том, что он нейтрализует большую часть производственных затрат. Значительную часть цены детали составляет скорее стоимость материала, а не стоимость технологического процесса».

Он сказал, что хотя пултрузия в коммерческой сфере применяется обычно для получения очень маленьких деталей «подобных карданным валам дистанционно управляемых автомобилей», тем не менее, технология Plasan оказалась особенно подходящей для бронирования морских судов, где обычно имеются большие поверхности, которые закрываются плоскими панелями. «Пултрузия чаще всего используется для получения деталей в форме балок и брусьев и подобных геометрических форм, но вы можете пултрудировать плоскую панель просто как если бы вы применяли плоскую штамповку. Эта способность соединять многие материалы в единую деталь делает ее очень эффективной для массового производства композиционных материалов», в то время как еще одно преимущество состоит в том, что эта методика не требует большой площади, которую обычно необходима для автоклавов.

Еще одним дочерним предприятием Plasan является Tortech – совместное предприятие с Кембриджским университетом. Там хотят найти способ массового производства углеводородных нанотрубок CNT (carbon nanotube), которые многие называют открытой дверью в сферу реальных инноваций в броневых материалах. Господин Кан, являющийся сторонником этого направления, заявил, что «свойства самих CNT очень и очень многообещающие, для них уже придумано множество приложений. Эти волокна прочнее углеродного волокна, которое и так уже довольно прочное».

Вдобавок, CNT имеют электропроводность, это означает, что они могут применяться в аккумуляторах и в производстве интеллектуальных материалов. «Встраивая CNT в нынешние многослойные материалы, вы можете получить материалы, которые могут общаться. Вы можете встраивать сенсоры с легкими проводами в броневые материалы». Он добавил, что новый метод производства, над которым работает Tortech, позволит компании в следующие несколько лет создать CNT, конкурирующие по стоимости с прямыми углеродными волокнами.

Одним из нынешних крупных производителей CNT является компания Nanocomp Technologies из штата Нью-Гемпшир. После объявления министерством обороны США значимости этих материалов для обороны страны эта компания (пока единственная) начала поставлять структурам этого ведомства волоконные и листовые материалы на основе CNT в соответствии с «Актом об оборонной промышленности США Ревизия III от 2010 года».

В июне 2012 года компания также вступила в стратегическое партнерство с DuPont с намерением использовать для систем баллистической защиты хорошую прочность на разрыв и меньший вес нанотрубок CNT наряду с их электрическими, тепловыми и структурными характеристиками за счет «вплетания» их в другие материалы. При применении в конфигурации нательной защиты, например, CNT могли бы интегрироваться в существующие тканые материалы, соединяя встроенную электронику, служа в качестве магистрали передачи данных, а также системы мониторинга состояния и обогрева владельца.

Представитель компании сообщил, что реальная сила Nanocomp заключается в ее способности производить углеродные нанотрубки CNT в больших объемах. «Мы развиваемся с нашими партнерами и получаем тот уровень технологической готовности, который необходим для заказчиков, и нам также необходимо быть способными поставлять продукцию в требуемых объемах. Вам нужен вертолет чтобы облететь здание, в котором находимся, и тогда вы получите впечатление о масштабах нашего производства. Здесь нет никакого намека на нано. Мы находимся в здании площадью 100000 кв. футов, из которых треть в настоящее время занята под производство. В следующие 12 месяцев мы думаем расшириться еще на одну треть и через два или три года мы займем под свое производство все здание».

Наряду с листовой формой CNT, которая представляет особый интерес для систем защиты, компания также изготавливает волоконные структуры. Производители кабелей используют их для замены медных проводов, но они также могут служить в качестве упрочняющего элемента в некоторых решениях защиты. CNT выпускаются также в виде ленты, в качестве экранирующего материала ею обматывают кабели.

Эволюция материала

Партнер фирмы Nanocomp компания DuPont является самым известным именем в сфере мягких защитных материалов. Разработав Кевлар, ставший нарицательным термином в общественном сознании, она не остановилась на достигнутом. Она заинтересовалась технологией CNT и приобрела у BAE Systems фирму Tensylon High Performance Materials в июле 2012 года, собираясь усилить свое присутствие в решениях по растягивающейся защите. Tensylon производит полиэтиленовую ленту с ультравысоким молекулярным весом для баллистических вставок в бронежилеты, щиты и панели машин. Эта сделка способствует здоровой конкуренции с другими производителями в этой области и вполне реальному притоку инноваций.

Развитие материалов достаточно очевидно, разработчики постоянно модифицируют и дорабатывают смеси, тканевые материалы и волокна с целью соответствия их характеристик выдвигаемым требованиям. Например, в феврале 2013 года на выставке IDEX в Абу-Даби компания TenCate Advanced Armour показала новый баллистический щит Targa-Light CX. Этот щит сертифицирован для уровня защиты NIJ Level IV и при массе 17,2 кг TenCate в своем сегменте является самым легким щитом на рынке.

Также в феврале 2013 года британская Лаборатория оборонной науки и технологии DSTL начала проект по поиску новых интеллектуальных материалов для британского минобороны. В рамках этого проекта научно-технологический центр по материалам и структурам в DSTL ищет новые материалы и возможности по созданию микро- и наноматериалов которые могут реагировать на внешний воздействия, и как заявляют в этой организации «с желанием скорее революции, чем эволюции».

К сферам особого интереса относятся умные покрытия, которые показывают и предупреждают о повреждении, умные ткани с текстильными нитями и адаптивными, «морфинговыми» структурами, способные обеспечить улучшенные характеристики.

Это, по всей видимости, отражает точку зрения Кана на перспективные технологии. «Теперь мы не задаемся вопросом, что возможно в этой сфере и что мы должны делать? Когда вы начинаете собирать материалы атом за атомом и получаете в основном то, что хотите получить, больше уже не существует никаких границ».

«Поэтому в среднесрочной и долгосрочной перспективе я определенно вижу материалы, которые имеют свойства, виденные только в научно-фантастических фильмах, например самоформирующиеся роботы из фильма Terminator 2? Очень мало в настоящее время найдется в основе научной физики, о чем можно было бы сказать «это не может быть реализовано». Реальный вопрос – реализуемо ли это на рынке, рентабельно ли?»

Это особенно применимо к производству брони, где объединение известных и даже новых материалов в слоистые структуры остается весьма эффективным способом смешения характеристик брони. «В броне формирование слоев до сих пор действительно является сутью всего», - сказал Кан. «При движении снаряда через материал вы хотите, чтобы при начальном ударе происходило одно событие, при его движении внутри другое событие и при выходе с обратной стороны третья модель развития событий».

«Хотя вы можете создавать монолитный материал (за неимением лучшего термина), который меняет свои свойства по мере продвижения в нем, возможно более экономически оправданно формировать материал из слоев, что даст свойства, которые вы ищите. Я полагаю, такая ситуация сохранится в обозримом будущем не потому, что это не может быть сделано, а скорее вследствие большей экономической эффективности этого способа получения слоистых материалов».

В ноябре 2012 года было объявлено об образовании Союза промышленности и научных кругов, в который вошли компании AIGIS Blast protection, BAE Systems, MIRA, Permali Gloucester, Sigmatex, TPS и университет Ноттингема. В этой ассоциации будет изучаться потенциал экономически эффективных многослойных и "мультиматериальных" структур, который позволит получить улучшенную легкую защиту от мин и воздушных взрывов и снизить вероятность выкрашивания и отслаивания материала.

Эта команда начала исследование под обозначением LiMBS (Lightweight Material & Structures for Blast and Ballistic Survivability – легкие материалы и структуры для взрывной и баллистической живучести). Особое внимание обращается на разработку материалов с поверхностной плотностью значительно меньшей, чем у гомогенной катаной брони, но с равными уровнями взрывной и баллистической защитой. Эти материалы также должны быть рентабельны при производстве и ремонте, подходить для модернизации и модификаций и иметь уменьшенное раскалывание.

Начальные исследования включают тестирование базовой брони Armox 370T, алюминия, углеродных волокон, стекловолокна, арамидных волокон и Tabreshield.

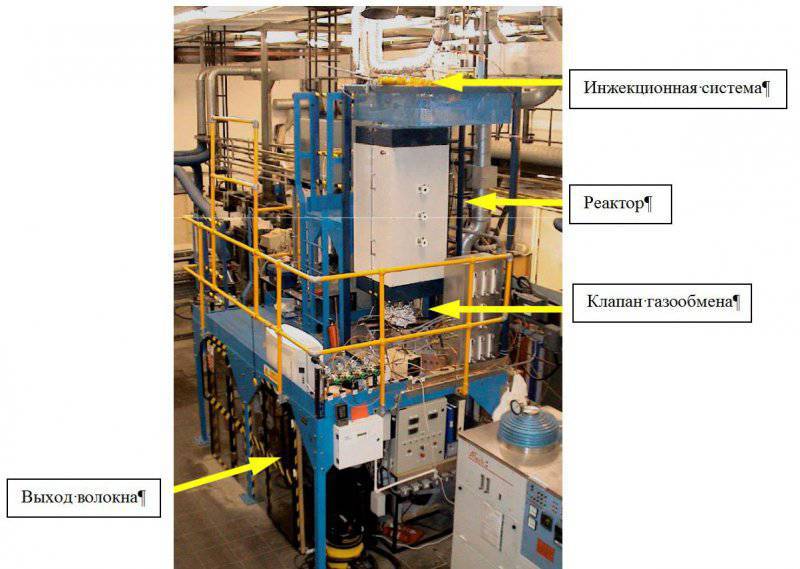

Tortech, совместное предприятие Plasan с Кембриджским университетом, разрабатывает метод массового производства углеродных нанотрубок, которые поспорят в цене со стандартным углеродным волокном

Использованы материалы:

Jane's International Defence Review April 2013

http://www.jankel.com

http://www.monch.com

http://www.plasansasa.com

Автор: Alex Alexeev