Композитные лопасти

В настоящее время американские военные заняты оснащением парка своих вертолетов углеродно-волоконными композитными (карбоновыми) лопастями, так как эти новые материалы обладают повышенным сроком службы, хорошо переносят повреждения, у них отсутствуют проблемы с коррозией, и они обладают высокой надежностью.

Крайним военным вертолетом, оборудованным композитными лопастями, стал Boeing AH-64D Апачи Блок III. В Форт-Ирвине, штат Калифорния, Апачи Блок III прошел первоначальные эксплуатационные испытания и оценки, продемонстрировав тем самым новые технологии и их возможности.

Одним из ключевых аспектов этих возможностей является повышение летно-технических характеристик и надежности главного ротора с лопастями из углеродного волокна, однако, по мнению руководителя программы Апачи Блок III подполковника Даниэля Бэйли (Daniel Bailey), использование таких материалов вряд ли остановится только на лопастях. "Лопасти являются первым очевидным шагом", - сказал он изданию Defence Helicopter.

Структурный элемент

Хотя такой важный летный компонент как лопасти может показаться странной отправной точкой для внедрения новых технологий, но именно здесь в последние годы американские военные оттачивали свои навыки в композитных материалах. Бейли указывает на то, что эти материалы будут широко представлены на американских военных "вертолетах завтрашнего дня": "Следующим шагом станут композиты в фюзеляже, и мы уже идем по этому пути".

Апачи также получит новый хвостовой ротор примерно в следующем году. Вне зависимости от процесса Блок III, "наша программа композитных хвостовых роторов продолжается. Это параллельная программа Блок III, - объяснил Бэйли. - Мы находимся на заключительной стадии квалификации, но нам ещё предстоит провести множество летных испытаний. Вероятно, уже через год Апачи будет оснащен такой системой".

Новые хвостовые лопасти также будут установлены на модернизированные модели Блока II . Эта замена традиционных лопастей несущего и рулевого винтов происходит благодаря устареванию некоторых технологий. Эти лопасти, первое использование которых датируется 1970-ми годами, уже не были полностью металлическими. На вертолетах AH-64A и D Блок I и II для лопастей несущего и рулевого винтов используется композит из металла и стекловолокна.

В машиностроении композитным принято считать материал или структуру, состоящую более чем из одного элемента. Лопасти Апачи сделаны из экзотических сплавов в виде нержавеющей стали марки AM 355. Инженеры Boeing использовали различные многотрубчатые конфигурации AM 355, ламинированные и связанные вместе с трубками из стекловолокна в качестве препятствия распространению трещин, что придавало конструкции достаточно прочности для удовлетворения армейским требованиям по живучести. Эта сложная конструкция также является дорогой.

Нынешние композитные лопасти основного и хвостового винтов, представленные на Блоке III и его параллельной программе, состоят из углеродного волокна в полимерной матрице, именно это обычно имеют в виду, когда говорят о композитах.

Улучшенная конструкция

Углеродные волокна демонстрируют улучшения в том, как они изготовлены и как они функционируют. "По средствам изменения ориентации волокон и количества слоев и наполнителей вы можете довести композитные лопасти до уровней, которые были недосягаемы с металлами. По сути, вы можете изготовить лопасть с точки зрения её крутки, её аэродинамического профиля или функции хорды, оптимизируя её летные характеристики", - объяснил главный инженер вертолетных программ Боинга Джон Шиблер (John Schibler).

В композиционных материалах из углепластика слои из волокон часто расположены поочередно друг к другу под прямым углом. Правильно выбирая направление волокон в этих слоях, можно добиться необходимых характеристик в конкретных направлениях и областях.

"Преимущества заключаются в прочности материала и в том факте, что при равной прочности можно обеспечить до 30% снижения веса (по сравнению с металокомпозитами). При одинаковом весе он обеспечивает гораздо более высокую жесткость. Но обычно мы говорим об уменьшении веса", - сказал Даниэль Кагнатель (Daniele Cagnatel), вице президент современных композитных материалов GKN Aerospace North America. Компания поставляет фирме Сикорский современные углеродные волокна для лопастей основного ротора вертолета Black Hawk.

Кроме улучшения жесткости и прочности, Шиблер указывает и на экономическую выгоду: "Мы производим лопасти по сравнительно низкой закупочной стоимости, а также с низкими эксплуатационными расходами и более выгодной ремонтопригодностью".

Фирма Сикорский производит лопасти несущего и рулевого винтов с использованием лонжеронов из графитной смолы, оплетенных стекловолокном или углеродным волокном. Алан Валинг (Alan Walling), генеральный директор композитных лопастей Сикорского, сказал: "Сикорский способен производить полностью композитные лопасти несущего винта всего за треть времени, необходимого для производства металлических лопастей. При производстве композитных лопастей остается значительно меньше химических отходов. Это происходит потому, что металлические лопасти требуют травления в кислотной ванне для обеспечения необходимых летно-технических характеристик лопастей в течение долгого времени".

Улучшенные лопасти

По мнению Кагнателя: "Выбор углеродных волокон для лопастей является обязательным. Существующая структура лопастей доказала себя на практике, где углеродное волокно улучшило летно-технические характеристики по сравнению с металлом".

Выбор лопастей несущего винта Апачи Блок III, изготовленных из углеродного волокна, начался с программы Affordable Apache Rotor Program (AARP). В 2004-ом году Boeing завершила испытания лопастей в рамках программы AARP, доказав, что новые лопасти будут дешевле, прочнее и, с точки зрения усталостной долговечности, смогут служить в два раза дольше по сравнению с существующими металлическими лопастями. Бейли пояснил, что в 2006-ом году лопасти AARP были удлинены на 15 сантиметров для повышения летно-технических характеристик, а в 2008-ом году они были испытаны на Apache, в то время как квалификация лопастей Блок III была завершена в 2011-ом году.

"Композитные лопасти несущего винта для программы Апачи Блок III в настоящее время находятся в производстве. Мы изготавливаем около 20 лопастей в месяц и в ближайшее время нарастим их производство до 40 и до 60", - сказал Шиблер.

В 2013-ом году Блок III будет введен в эксплуатацию в 1-ом ударно-разведывательном батальоне американской армии (1-1 ARB), боевой авиационной бригаде, 1-й пехотной дивизии на базе Форт-Райли, штат Канзас. В мае пять вертолетов Апачи Блок III прибыли в 1-ый ударно-разведывательный батальон для подготовки пилотов и служб технического обслуживания, дополнительные вертолеты прибудут в ближайшие месяцы.

Британская армия летает на вертолетах моделей Апачи Блок I, но они могут быть модернизированы до уровня Блок III. Принятие решения по этому поводу ожидается в декабре. Если решение о модернизации до уровня Блок III будет принято, то Апачи Великобритании также могут получить лопасти несущего винта от британской экспериментальной программы ротора (British Experimental Rotor Programm IV, BERPV IV). Программа BERP IV была завершена в 2007-ом году, и композитные лопасти летают на EH101 Merlin Mk 3 Королевских ВВС.

Испытаны и проверены

Тем не менее, это не первый европейский военный вертолет, использующий карбоновые лопасти. Предшественник Eurocopter, Aérospatiale утверждает, что эта честь выпала на вертолет SA 330 Puma, летающий с 1970-х годов. С тех пор этот тип используется многими вооруженными силами, включая французскую армию и ВМС США. Композитные хвостовые лопасти также используются на вертолетах AS532 Cougar, AS565 Panther, NH90 и Tiger.

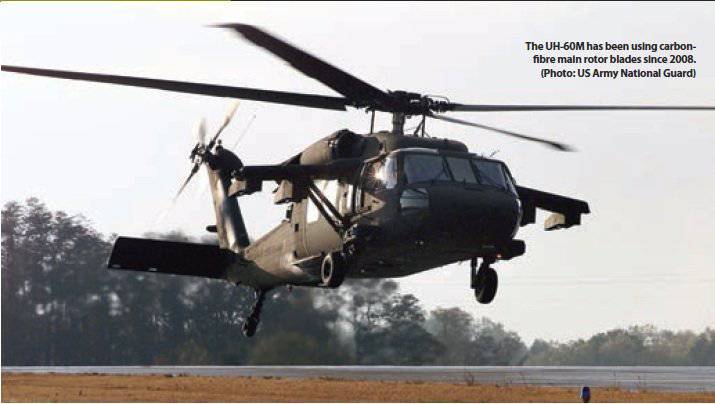

Сикорский UH-60M Black Hawk использует углеродные композитные лопасти несущего винта с 2008-ого года. Из вертолетов Сикорского только MH-60R и MH-60S Seahawk имеют лопасти несущего винта из металлического (титанового) лонжерона.

Подполковник Билли Джексон (Billy Jackson), руководитель программы модернизации UH-60M Black Hawk, сказал: "Мы поставили в войска 384 вертолета UH-60М, Сикорский поставил около 400 вертолетов UH-60М, и они находятся в эксплуатации со второй половины 2008-го года. Некоторые из них уже вернулись из своего второго развертывания в Афганистане".

Армия использует более широкие композитные лопасти несущего винта, также известные как лопасти с широкой хордой благодаря их улучшенным весовым характеристикам. Экономия в весе составила 204 килограмма. "Это было основной причиной создания композитных лопастей, а не создание их просто потому, что они композитные. Главное - это их летно-технические характеристики", - объяснил Джексон.

"В течение некоторого времени они работают на Сикорском S-92 в несколько иной конфигурации, благодаря этому у нас уже был хороший объем данных. В решении перейти к полностью композитным лопастям не было много риска", - продолжил он. Фирма Сикорский применила полностью композитные лонжероны и обшивку лопастей несущего винта на своих вертолетах S-92 в конце 1990-х годов.

Летно-технические характеристики вертолетов UH-60M были проверены при двух развертываниях в Афганистане, и Джексон настаивает, что они показали хорошие результаты: "В настоящее время мы заняты сбором данных о надежности лопастей. У нас были поврежденные лопасти, а также отремонтированные и восстановленные. Что касается вопроса, обнаружили ли мы трещины в лопастях или непредвиденные сбои по причине новых композитных конструкций, ответ- нет". Основываясь на нынешнем успехе, следующим шагом могут стать полностью композитные цельноповоротные стабилизаторы.

Планы по уменьшению веса

В дополнение к тому что пояснил Бейли, что лопасти были первым шагом, а композитный фюзеляж являются следующим, Джексон сообщил: "Мы ищем другие области применения композитных материалов. Сейчас мы разрабатываем полностью композитный цельноповоротный стабилизатор, который обеспечит значительное снижение веса".

Армия приступила к разработке композитной хвостовой балки вертолета Black Hawk с целью снижения её веса, однако в настоящее время особый акцент делается на создании полностью композитного цельноповоротного стабилизатора, включающего внутренние компоненты. "Мы намерены сделать полностью композитный цельноповоротный стабилизатор для значительного уменьшения веса в области вертолета, имеющей основное воздействие на центр тяжести вертолета".

Джексон заявил, что, как уже отмечалось в предложении фирмы Сикорский, решение о создании полностью композитного цельноповоротного стабилизатора не было обусловлено стремлением улучшить его летно-технические характеристики, а лишь ставило цель сократить расходы на его производство.

"Мы ещё должны выполнить некоторые испытания, баллистические и другие виды летно-технических испытаний с целью убедиться, что новое изделие будет настолько же хорошо или даже лучше оригинального, а затем принять финансовое решение о том, как мы хотим внедрить его на существующую платформу, внедрить его в перспективное производство или пополнить им список существующих запасных частей".

Компанией, поставляющей композитную хвостовую балку, но не лопасти хвостовых винтов, является BLR Aerospace из штата Вашингтон. Вице-президент компании по сбыту и маркетингу Дэйв Мароне (Dave Marone) подтвердил изданию Defence Helicopter, что его компания производит полностью композитную хвостовую балку по заказу одного из военных заказчиков, но не согласился предоставить дополнительную информацию.

Планы на будущее

Планы на будущееЕщё одним вертолетом, которому придется ждать до 2016-го года, чтобы получить композитные лопасти несущего винта из углеродного волокна, является американский армейский CH-47 Chinook. "Новые композитные лопасти называются Advanced Chinook Rotor Blade (ACRB). Программа успешно завершила стадию критического анализа проекта (critical design review, CDR) в январе 2012 года", - сообщил руководитель проекта модернизации CH-47 Chinook подполковник армии США Джо Хочерл (Joe Hoecherl). Летные и баллистические испытания были завершены в 2011-ом году.

Программа ACRB принесет изменения в форме лопастей и их летно-технических характеристиках, не затронув их крепления. "Эти лопасти будут взаимозаменяемыми на всех вертолетах Chinook", - сказал Хочерл. Были завершены масштабные тестирования в аэродинамической трубе, которые продемонстрировали, что новые лопасти способны обеспечить до 900 кг дополнительной вертикальной тяги, что позволит вертолету зависать с полной загрузкой на высоте в 1200 метров при температуре воздуха в 35° C.

Лопасти ACRB в аэродинамической трубе.

Предсерийное производство лопастей запланировано на апрель 2014-го года, летные испытания на третий квартал 2015-го года, а серийное производство на 2016-ый год. В феврале нынешнего года было объявлено, что Boeing разрабатывает композитные лопасти с повышенным сроком службы и требующие значительно меньше времени, необходимого для устранения несоконусности лопастей несущего винта и их балансировки. Эти лопасти также могут быть установлены на модели вертолетов CH-47D, однако эти вертолеты запланировано списать уже к 2019-му году.

Интеллектуальные композиты

Скорее всего, к 2019-му году лопасти из углеродного волокна потребуют более сложного подхода для достижения дальнейшего улучшения летно-технических характеристик. Промышленность сходится во мнении, что лопасти не будут состоять только из углеродного волокна. Кагнатель считает, что в них будут встроены датчики, способные следить за состоянием лопастей и позволяющие более точно прогнозировать срок их службы.

"Тенденции всё более указывают на встроенные системы, элементы подогрева передней кромки лопасти, а также датчики напряжения и деформации лопастей. В будущем такие датчики будут составной частью лопастей, нежели их внешними элементами", - сказал он.

Тем не менее, на лопасти также могут быть установлены движущиеся части. Директор по исследованиям и профессор инженерного факультета Бристольского Университета Пол Уивер (Paul Weaver) как раз работает над таким проектом для правительства Великобритании. Проект называется Интеллектуальные Реагирующие Композитные Структуры (Intelligent Responsive Composite Structures, IRCS). "Национальное агентство инноваций финансировало проект, завершившийся два года назад изменением формы закрылков", - сказал он изданию DH.

Национальное агентство инноваций принадлежит британскому правительству, оно занимается финансированием исследований, разработок и их коммерциализацией. В рамках программы IRCS было обнаружено, что щиткообразное устройство на задней кромке лопасти может быть использовано для повышения летно-технических характеристик при переходе от зависания к горизонтальному полету.

Фирма Сикорский также занята исследованиями в этой области. Она разрабатывает активные технологии лопастей несущего винта совместно с Министерством обороны США. На сегодняшний день не планируется установка этих устройств на существующие лопасти.

Американские военные не являются первопроходцами в развертывании углеволоконных лопастей, но тот факт, что они активно оснащают свой вертолетный парк новыми лопастями, подтверждает, что новые композиты активно внедряются в жизнь. Для Бейли важность углеродного волокна является очевидной: "Эти технологии будут стимулировать развитие будущих армейских вертолетов, будь то новые Apache, Black Hawk или Chinook".

Информация