Влияние 3D и 5D-печати на модульное стрелковое оружие

Не секрет, что сейчас активно развивается 3D-печать не только сложных запчастей, но и целых механизмов. Недавно появилась 5D-печать, она позволяет изготовить практически любую деталь намного быстрее, чем 3D-печатную, и сделать ее еще крепче за счет особой технологии принтеров нового поколения.

В связи с таким стремительным развитием данной технологии, оружейники начали искать способы применения ее в оружестроении. И речь идет не о том, чтобы распечатывать детали к стрелковому оружию, а о полном цикле его изготовления методом 3D - 5D-печати. Хотя первые попытки особого результата не дали: из-за затрат времени и дорогостоящего оборудования оружие получалось чуть ли не золотое. Однако с каждым днем 3D - 5D-печать становится все доступнее, и разработчики не оставляют надежд на выгоды от применения данной технологии.

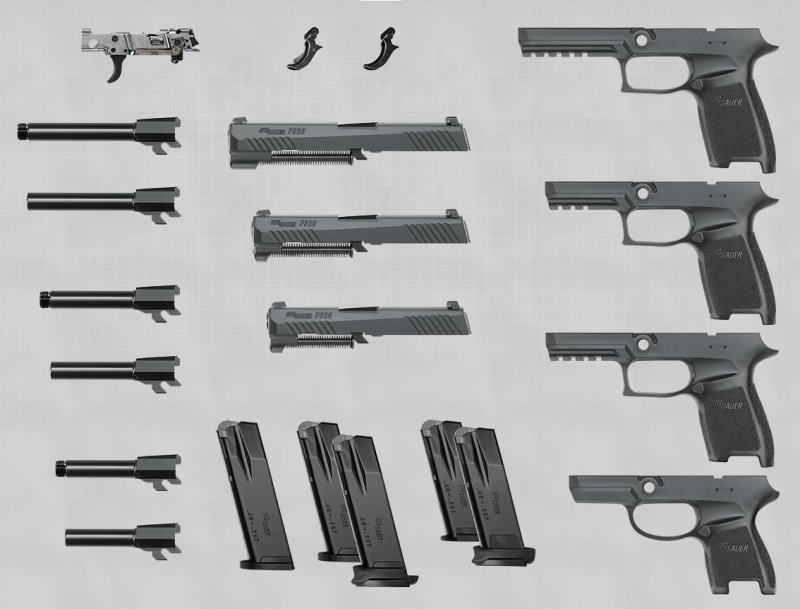

Некоторые конструкторы решили отдать предпочтение частичной 3D - 5D-печати. И использовать ее лишь для сложных частей, на производство которых требуется слишком много станков или очень кропотливая работа с большими вероятностями брака. И именно для такой задачи прекрасно подошло современное модульное оружие. Например, пистолет Sig Sauer P320. Самые мелкие механизмы данного оружия находятся в отдельном узле спускового крючка. Вот его разработчики и планируют изготавливать на 3D - 5D-печати.

Это позволит еще больше удешевить технологию изготовления оружия и, соответственно, сделать его еще доступнее. Пока что предпринимаются лишь отдельные попытки внедрения данных наработок в серийное производство, однако уже выявлены положительные тенденции.

Очевидно, что все больше стран переходит на модульные виды огнестрельного оружия, что повлечет за собой пересмотр всех принципов современного оружестроения. Если подобная технология приживется, то оружие в будущем будет похоже по своей структуре на Sig Sauer P320: несколько корпусов и стволов для разных калибров и от 1 до 3 основных скомпонованных боксов с базовыми узлами запчастей.

Как скоро инженеры и конструкторы придут к печати полноценной модели на 3D - 5D-принтерах, пока непонятно. Однако в ближайшем будущем такое новшество использовать массово не будут, но все предпосылки для этого уже есть.

Информация