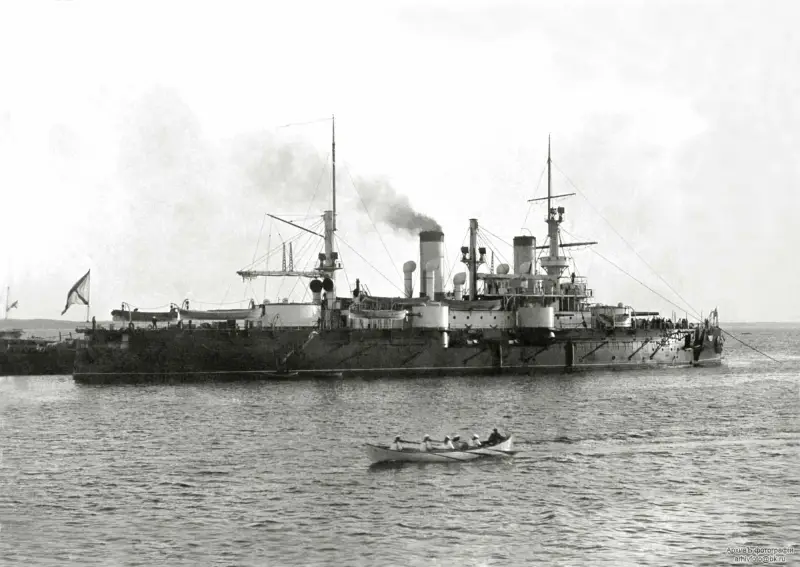

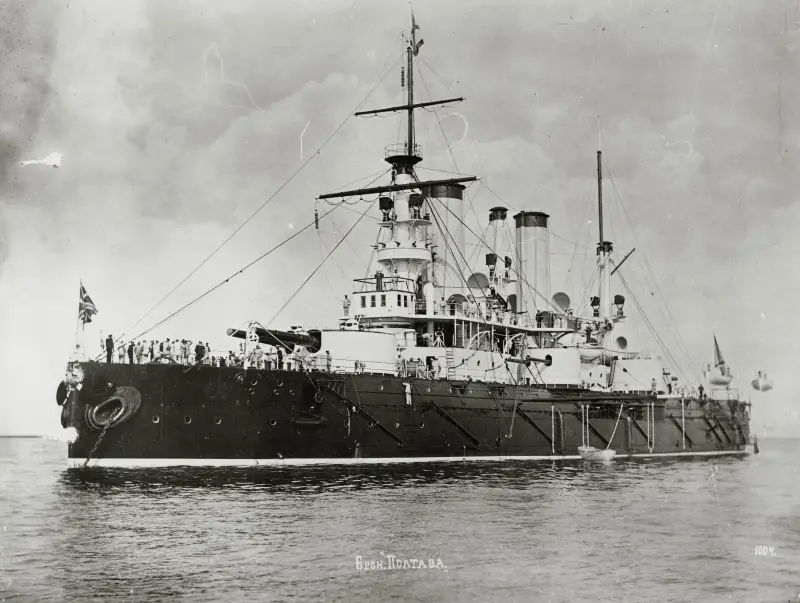

Первые испытания цементированной брони в Российской империи и защита эскадренных броненосцев типа «Полтава»

В предыдущей статье я представил уважаемому читателю данные испытаний крупнокалиберных снарядов, снабженных «макаровскими» наконечниками, и некоторые выводы о крупповской броне отечественного производства. Что ж, самое время вернуться к броне Гарвея.

О броне различных типов

Общеизвестно, что во второй половине XIX века защита боевых кораблей прогрессировала с чрезвычайно высокой для тех лет скоростью. Начиналось все с железной брони, но вскоре ей на смену пришла броня сталежелезная, принципиальное отличие которой прямо вытекает из названия. За сталежелезной последовали стальная и сталеникелевая, а там уж подоспела эпоха цементированной брони.

Как известно, броня может быть сравнительно мягкой, но при этом вязкой: определенными способами закалки можно придать ей большую прочность, но при этом она становится и более хрупкой. Сущность цементированной брони заключалась в том, что закалялся лишь поверхностный, обращенный к снаряду слой бронеплиты, а далее за ним следует вязкий слой: именно поэтому цементированную броню называли также поверхностно-упрочненной. При этом в XIX и начале XX века цементировать можно было только броню толщиной 127 мм и выше, бронелисты меньшей толщины научились цементировать позднее.

Способов цементации брони было несколько, наиболее известными из них являются методы Гарвея и Круппа, но были и иные, не получившие широкого распространения и от того малоизвестные. Броня Гарвея впервые была испытана 14 ноября 1891 года и почти моментально вытеснила нецементированные бронеплиты. Но в 1893 году немецкий оружейный завод Круппа разработал еще более совершенную технологию производства брони, отчего век «гарвеированных» плит оказался недолог. Вскоре все флоты мира перешли на броню Круппа, каковая и стала на долгое время эталоном качества защиты боевых кораблей.

Броненосная чехарда

Вспомним, чем защищались наиболее современные броненосцы, участвовавшие в Русско-японской войне.

Главные броневые пояса «Петропавловска», «Севастополя» и «Полтавы» формировались из сталеникелевых, «гарвеированных» и «круппированных» бронеплит соответственно, борта «Пересвета» и «Осляби» несли броню Гарвея. «Победа», «Ретвизан», «Цесаревич» и броненосцы типа «Бородино» защищались броней Круппа. Что же до их японских визави, то из шести японских броненосцев, составлявших основу Объединенного флота, пять несли броню, цементированную по методу Гарвея и лишь «Микаса» – Круппа.

Следовательно, если любителю истории захочется сопоставить защищенность упомянутых выше броненосцев, ему надо будет понимать, как соотносится стойкость вышеперечисленных сортов брони. Возьмем, к примеру, броню Круппа и Гарвея – на первый взгляд ничего сложного в этом нет. Так, согласно уважаемому С. Балакину («Триумфаторы Цусимы»), сопротивляемость брони «Микасы» на 16–20 % превосходила таковую у предшествующих ему броненосцев. Подобная оценка уважаемого автора хорошо коррелирует с другими общедоступными данными о соотношении стойкости крупповской и гарвеированной брони.

Но что прикажете делать с другими оценками, сделанными как в большую, так и в меньшую стороны?

Например, в американских публикациях (статья Cleland Davis в журнале United States Naval Institute за 1897 год) на примере испытаний указывается, что качество гарвеированной плиты американского производства завода Карнеги оказалась столь же хорошей, как и у бронеплиты Круппа. И наоборот, Степан Осипович Макаров в своей работе «Броненосцы или безбронные суда» указывает, что броня Гарвея толщиной 8,2 дм и 13,5 дм дюйма соответствуют всего только 6-дм и 10-дм броне Круппа, то есть разница в стойкости – 35–36,7 %.

Еще более занятные данные приводит Н. Л. Кладо в статье «Артиллерия и броня», опубликованной в работе «Военные флоты и морская справочная книжка на 1906 год». Согласно Н. Л. Кладо, стойкость брони Круппа на 41,3 % превышает гарвеевскую!

Что ж, давайте попробуем разобраться во всем этом.

Первые отечественные опыты

Надо сказать, что в России вполне своевременно отследили как вытеснение старых добрых железных и сталежелезных бронеплит сталеникелевыми и стальными, так и появление «поверхностно-упрочненной» брони. Как уже было сказано выше, первые испытания брони Гарвея произошли в конце 1891 года, а спустя год, в ноябре-декабре 1892 в России состоялись испытания стрельбой брони фирм «Ч. Каммель», «Дж. Браун», «Сен-Шамон» и «Виккерс». При этом «Ч. Каммель» и «Сен-Шамон» представили «лишь дальнейшее развитие того направления, в котором плиты совершенствовались и прежде», но вот две другие фирмы привезли на конкурс цементированную броню. «Дж. Браун» предложил цементацию по методу Тресидера, в то время как «Виккерс» – Гарвея.

Все бронеплиты имели толщину 10 дюймов, а испытание заключалось в обстреле их 152-мм снарядами Путиловского завода. Плиты «Ч. Каммеля» и «Дж. Браун» в процессе испытаний разрушились, а вот «Сен-Шамон» (сталеникель) и «Виккерс» (гарвей) – нет. Обе плиты не были пробиты и не имели сквозных трещин, но виккерсовская плита, благодаря цементации, оказалась почти не повреждена в сравнении с «Сен-Шамон». Тогда по «Виккерсу» сделали еще два выстрела, теперь уже из 229-мм орудия: здесь плита уже дала сквозные трещины, однако и снаряды разбились.

Из «Прибавления I к отчету МТК по артиллерии за 1895 г.» известно, что по плите Виккерса стреляли 152-мм снарядами весом 95 фунтов, то есть 38,9 кг, со скоростью на броне 2 180 футов/сек (664,5 м/сек). Отклонения от нормали при этом не было, стреляли так, чтобы траектория снаряда проходила строго перпендикулярно поверхности плиты. Как уже говорилось мною ранее, это было нормой для испытаний бронеплит в России в XIX и начале XX века.

Если бы плита была пробита шестидюймовым снарядом на пределе, то по формуле де Марра коэффициент ее стойкости «К» составил бы 1 577. Но этот коэффициент, вероятно, был намного выше, так как плита почти не получила повреждений. Снарядами калибром 229 мм стреляли при скорости на броне в 1 655 футов/сек (504,5 м/сек), при этом вес снарядов составлял 443 фунта или 181,4 кг.

В справочниках указывается несколько больший вес снарядов к данному орудию, а именно – 188,4 кг, но это – вес полностью снаряженного боеприпаса, оснащенного взрывчатым веществом и взрывателем. А при испытаниях брони в те годы стреляли неснаряженными снарядами, каковые, очевидно, не приводились к нормативному весу. Для тех лет это была вполне нормальная практика, так поступали и у нас, и, как будет видно в дальнейшем, за границей.

Пересчет по де Марру показывает, что если бы 229-мм снаряды пробили броню, то «К» был бы равен 1 901, но они брони не пробили. Можно сказать, что плита завода «Виккерс» имела даже больший «К», чем 1 901, но следует учитывать, что ответственные лица МТК сочли, что: «9-дм снаряд… хотя и задерживается, но наносит столь серьезные повреждения плите, что она уже не может считаться достаточно надежным прикрытием борта».

Таким образом, хотя бы и с определенными натяжками, можно считать, что бронеплита фирмы «Виккерс» имела «К» = 1 901 без условия прохождения снаряда за броню в целом виде.

По результатам испытаний победила, разумеется, броня фирмы «Виккерс». Но… какая?

Гарвей – или «гарвей-никель»?

В Интернете мне встречалось много спекуляций на данную тему, но вопрос и в самом деле далеко не праздный. Дело в том, что добавка никеля существенно улучшала стойкость брони. Например, по С. О. Макарову, выходило, что сталеникелевая плита была прочнее обычной стальной, в зависимости от толщин сравниваемых бронеплит, на 7,8–8,6 %. При этом цементации по методу Гарвея можно было подвергать как сталь с никелевой добавкой, так и без оной, разумеется, что при равной толщине последняя будет менее стойкой.

Какая именно броня была представлена фирмой «Виккерс»?

В. И. Колчак (отец того самого Колчака) в своей работе «История Обуховского сталелитейного завода в связи с прогрессом артиллерийской техники», описывая испытания 1892 года, прямо указывает: «В сталь всех плит был введен никель, а в некоторых, кроме того, и хром», то есть применительно к плите «Виккерс» речь идет о «гарвей-никелевой» броне.

Испытания защиты броненосцев типа «Полтава»

Защита данных кораблей уникальна по целому ряду обстоятельств.

Во-первых, как уже было сказано выше, каждый из них получил поясную броню, отличную от двух других броненосцев. Борта «Петропавловска» защитила сталеникелевая броня, «Севастополь» получил гарвеированные плиты, а более всех повезло «Полтаве» которой достался бронепояс Круппа.

Во-вторых, вся поясная броня этих кораблей была заказана за границей. Для «Петропавловска» и «Севастополя» было приобретено 605 т и 550 т соответственно «Бетлхем Айрон Компани» (США), а «Полтава» получила 764 т брони от завода Круппа. Разумеется, указанные поставки не покрывали полной потребности броненосцев, составлявшей от 2 800 т до 2 900 т, включая нецементированную – палубную и т. д.

По расчетам уважаемого С. В. Сулиги, крупповской брони «Полтаве» хватало на бронепояс, стены башен и барбетов ГК, остальную же броню предоставляли Ижорский и Обуховский заводы, освоившие выпуск сталеникелевой брони. Вполне очевидно, что броневое дело России не обладало достаточной производительностью, чтобы обеспечить своей продукцией тот же «Петропавловск» полностью.

Таким образом, бронирование броненосцев типа «Полтава» представляло собой «сборную солянку», когда часть брони комплектовалась иностранными поставками, а часть – производилась самостоятельно.

И тут возникает еще один интереснейший вопрос.

Известно, что российская броня менее 127 мм для броненосцев типа «Полтава» не могла быть цементированной – таковую производить еще не умели. Но вот цементировались ли отечественные бронеплиты толщиной свыше 127 мм, каковые поставлялись русскими заводами в тех или иных количествах для всех трех кораблей данной серии?

По этому вопросу есть разные мнения.

Как пишет С. В. Сулига, «практически все справочные издания того времени указывают, что эти броненосцы имели гарвеевскую броню (иногда следует уточнение – «в основном»)», но сам уважаемый историк считает, что поставлялись все же не гарвеированные, а сталеникелевые плиты.

Источника, в котором было бы прямо указано, что броненосцы типа «Севастополь» получали сталеникелевую отечественную броню, мною не найдено, но косвенные данные этот вывод С. В. Сулиги полностью подтверждают. Дело в том, что изначально броню для флота делал Ижорский завод, именуемый также Колпинским, т. к. размещался он Колпино, в устье реки Ижоры, однако его мощности совершенно не отвечали темпам строительства флота.

И тут как раз подоспела «бронереволюция» с переходом от железной и сталежелезной к более совершенным типам брони. Тогда решено было строить новое производство в Обуховском заводе и уже на нем организовывать производство толстых плит вертикальной защиты кораблей, то есть наиболее сложного вида брони. Прочую же защиту (бронепалуба, скосы и т. д.) продолжал изготовлять Ижорский завод, так как он хорошо освоил это производство и справлялся с ним.

Но цикл производства поверхностно-упрочненной брони требовал особых цементационных печей, в которых плиты проходили закалку от 15 до 20 дней, не считая последующего обжига. Вполне очевидно, что таковых печей требовалось много, но они, по данным уважаемого С. Е. Виноградова, были построены только к 1896 году. Соответственно, следует предполагать, что до этого времени Обуховский завод мог производить разве что единичные экземпляры цементированной брони.

«Петропавловск» – сталеникель

Испытания американской 406-мм брони «Петропавловска» состоялись 1 июля 1895 года. Бронеплиту установили на деревянный сруб, после чего стреляли в нее бронебойными снарядами из 229-мм/30 орудия (так у Сулиги, но, вероятнее всего, речь идет о 229-мм/35 орудии обр. 1877 года). При этом траектория снаряда шла перпендикулярно плите, соответственно отклонения от нормали не было. Производилось несколько выстрелов, при этом скорость снаряда постепенно повышалась, пока снаряд не пробивал броню, застревая в срубе, что и считалось пределом стойкости бронеплиты. Бронебойными наконечниками снаряды не оснащались.

Сталеникелевая плита была пробита третьим выстрелом – 229-мм снарядом, имевшим, по мнению С. В. Сулиги, вес 179 кг.

Тут кроется сложнообъяснимая ошибка.

Дело в том, что уважаемый историк пишет дословно: «вес снаряда 446,25 русских фунтов т. е. 179 кг», меж тем как русский фунт составляет 0,409512 кг, и 446,25 русских фунтов равны 182,7 кг.

Внимательный читатель, бесспорно, заметил, что по плите «Виккерса», согласно «Прибавлению I к отчету МТК по артиллерии за 1895 г.», стреляли более легким снарядом, весом 181,4 кг. Но отклонение в 1,3 кг вполне нормально: как известно, фактический вес снаряда одного чертежа не является константой и может незначительно отклоняться от нормативного. Но на испытаниях брони фиксировался фактический вес, то есть каждый снаряд перед употреблением взвешивался.

Так вот, 229-мм 182,7-кг снаряд пробил 406-мм плиту при скорости снаряда 531 м/сек, что, по мнению испытателей, соответствовало стойкости 546-мм железной брони. Следовательно, сталеникель оказался в 1,345 раза прочнее железа. Пересчитав результат по формуле Жакоба де Марра, получаем коэффициент «К» = 1 446. Так как из пояснений С. В. Сулиги выходит, что снаряд после пробоя брони застрял в срубе, данный «К», по всей видимости, соответствует «серой» зоне, в которой вероятности прохода снаряда за броню в целом или же в разбитом виде близки.

«Севастополь» – Гарвей

Сталеникелевая (по данным С. В. Сулиги) плита толщиной 368 мм, цементированная по методу Гарвея испытывалась 23 ноября 1895 года. По ней было произведено 6 выстрелов: три 229-мм и столько же 152-мм, причем последние производились из новейшей пушки Канэ. При этом шестидюймовка стреляла с отклонением от нормали в 5 градусов. Ни один снаряд брони не пробил, так что для определения сопротивляемости был взят выстрел 229-мм снарядом, имевшим вес (по С. В. Сулиге) 178 кг при скорости 588 м/сек, который прошел в плиту наиболее глубоко. С поправкой на описанную выше ошибку, следует ожидать, что вес снаряда составил 181,7 кг.

Поскольку «чистого пробития» так и не состоялось, стойкость плиты определили расчетным путем, приравняв стойкость 368-мм гарвеированной брони к 635-мм железной. Иными словами, гарвеированная броня броненосца «Севастополь» оказалась крепче железной в 1,726 раза и лучше сталеникелевой брони «Петропавловска» в 1,283 раза. В этом случае пересчет по формуле де Марра даст «К» = 1 717.

Обращает на себя внимание тот факт, что подстановка в формулу де Марра значений толщины брони/веса снаряда/скорости на броне 368 мм; 181,7 кг и 588 м/сек соответственно, дают очень близкое значение (К = 1 710), то есть, по оценкам испытателей, снаряд был буквально «на волоске» от пробоя брони, он почти пробил ее. Разумеется, полученное значение «К» = 1 717 соответствует снаряду, разбившемуся о броню, нежели прошедшему за нее в целом виде.

«Полтава» – Крупп

Теперь рассмотрим результаты стрельбы по броне Круппа, каковой защищалась «Полтава».

Здесь также присутствуют некоторые противоречия, впрочем, легко разрешимые.

Из «Отчета» об испытаниях, на которые ссылается С. В. Сулига, получается, что стреляли 28 октября 1896 года по 254-мм плите из 203-мм орудия, но вот какого именно (старого 35-калиберного или нового 45-калиберного) – не сказано. При этом в документе указано, что снаряд имел вес 48,12 кг, но это явная описка, на которую обратил внимание С. В. Сулига: боеприпаса такого веса к восьмидюймовым артсистемам в России не имелось. Скорость при ударе в плиту составляла 758 м/сек.

В «Прибавлении I к отчету МТК по артиллерии за 1895 г.» (изданному позже указанной даты, так что не приходится удивляться, что в нем упоминаются испытания 1896 года) говорится, что по 10-дм плите Круппа стреляли 203-мм снарядом весом 210,25 русского фунта, что составит 86,1 кг. К сожалению, там не указано прямо, что речь идет об испытаниях брони для «Полтавы», но, с другой стороны, сходство параметров и времени проведения испытаний говорит само за себя.

Снаряд разбился, но плиту пробил: «К», по де Марру, составило 2 155, что, в общем, чуть ниже границы нормативной стойкости крупповской брони отечественного производства для 203-мм снарядов («К» 2 188–2 200), но отклонение пренебрежимо мало.

«Полтава» – российский сталеникель

В. И. Колчак описывает испытания бронеплиты Обуховского завода толщиной 10 дюймов, изготовленной для броненосца «Полтава». Как уже говорилось выше, хотя прямого свидетельства к тому не найдено, плита эта, по мнению С. В. Сулиги, была нецементированной сталеникелевой. По ней произвели 5 выстрелов 152-мм снарядами весом в 97 фунтов (39,73 кг) со скоростью на броне 2 140 футов или 652,3 метра в секунду. Максимум, что смогли снаряды – углубиться в плиту на 8 дюймов. Если бы снаряды пробили броню на пределе, то ее «К» был бы равен 1 564, но очевидно, что он оказался существенно выше.

Предположив, что 203 мм – это и есть предельная бронепробиваемость при таких параметрах снаряда, получим «К» = 1 829. Скорее всего, реальная стойкость сталеникелевой плиты отечественного производства находилась в промежутке этих значений.

Но тогда выходит, что она оказалась не только прочнее американской сталеникелевой, но и приближалась по стойкости к гарвеированной плите США.

Стоит отметить также хорошее качество российских стальных снарядов – не имея силы пробить бронеплиту, они отскакивали от нее в целом виде, не ломаясь и даже не имея трещин.

Выводы

Их пока не будет почти никаких.

Зафиксируем, что по невыясненным причинам Морское министерство приняло в казну гарвеированную броню американской «Бетлхем Айрон Компани», уступавшую ранее испытанному «Виккерсу», и сталеникелевую броню той же фирмы, уступавшую аналогичной броне отечественной выделки.

Причин тому могло быть несколько.

Мною уже демонстрировалось ранее, что стойкость отечественной брони Круппа не была константой и гуляла в значительных диапазонах. Так, например, если нормативные значения «К» для 12-дм снарядов у крупповской брони той же толщины составляли 2 100–2 200, то иные бронеплиты могли достигать и «К» = 2 335, что соответствовало приросту стойкости на 8,6 % (напоминаю, что стойкость плиты растет не прямо пропорционально коэффициенту «К»). Соответственно, следует ожидать, что подобные колебания свойственны и для брони других типов, включая Гарвея.

Следовательно, можно предположить, что производственные процессы США, Англии и России по производству сталеникелевой и гарвеированной брони были схожими, но карты упали так, что продукция «Виккерса» и Обуховского завода показали наилучшие (или близкие к таковым) значения, а «Бетлхем Айрон Компани» – минимальные. Но все же крайне странно, что американская продукция оказалась аутсайдером по отношению и к английской, и к российской броне – это наводит на мысль, что качество брони «Бетлхем Айрон Компани» оказалось все же не на высоте.

В любом случае приходится констатировать факт, что отечественные броненосцы «Севастополь» и «Петропавловск» получили бронепояса далеко не лучшего качества из возможного. Но делать какие-то далекоидущие выводы о сравнительной прочности брони на основании всего вышесказанного пока слишком рано.

Продолжение следует...

Информация