Несбывшиеся мечты: титановые танки Советского Союза

Объект 685 из Ti-сплава

Титан решает всё

Перед тем как погрузиться в историю отечественного титанового танкостроения, стоит оговориться, что до сих пор использование Ti в автобронетанковой технике не считается чем-то выходящим за рамка разумного. Специалисты АО «НИИ стали» на резонный вопрос о дороговизне Ti-сплавов упоминают про 60-процентную загруженность производителей титановых полуфабрикатов в России. Наращивание производства могло бы снизить стоимость продукции на выходе. Это данные 2018 года, и они вряд ли могут быть справедливы в настоящее время. Рост российского ВПК за последние пару лет наверняка загрузил производителей титановых сплавов на 100 процентов и более. Облегчённую броню и конструкционные элементы из Ti забирают авиастроители. Немало металла уходит на средства индивидуальной защиты. Но если не брать в расчёт всё сказанное, то при определённых условиях из титана действительно финансово целесообразно отливать отдельные элементы бронемашин. А может быть, и танковую броню делать титановой?

Немного вводных для начала. Титан на бумаге является едва ли не идеальным металлом для изготовления брони. При равной пуле- и снарядостойкости конструкция выходит на 40 процентов легче классической стальной и алюминиевой брони. Ti обладает непревзойдённой коррозионной стойкостью, тугоплавкостью и высокой удельной прочностью. Важно, что титан, как и алюминий, немагнитен. Никто танк в МРТ загонять не собирается, но на войне это свойство точно не будет лишним.

Не обошлось и без минусов. Сплавы титана недостаточно износостойки, что может быть критично для танкостроения. Остальные «пороки» не столь важны для брони (пониженные характеристики выносливости титановых деталей при их циклическом нагружении, высокая чувствительность к концентраторам напряжений и невысокая контактная прочность при статических и циклических нагрузках), особенно на фоне немалой стоимости металла. В среднем броневой сплав на основе Ti в десять раз дороже традиционного стального. Казалось бы, слишком велика цена? Однако это не мешает изготавливать из титановых сплавов поддерживающие катки и пальцы гусеничных траков, кривошипы механизмов натяжения и кронштейны подвески танков.

В настоящее время титановая броня практически сравнялась по стоимости (за счёт широкого использования вторичного сырья) с керамической защитой, которая достаточно широко распространена. Работы по дальнейшей адаптации титана под нужды бронестроения продолжаются – несколько лет назад в России предложили сплав VST-2. Разработчики – «ВСМПО-АВИСМА» и НИИ Стали. Себестоимость брони снижена за счёт широкого использования отходов производства из титана и низкосортной титановой губки. Ради удешевления металлурги уменьшили долю дефицитного металла, отчего он получил характерное имя «экономнолегированный». В 2015 году один из разработчиков брони комментировал новинку:

Дальнейшей модификацией можно назвать VST-2B, упрочнённый на поверхности металлокерамическим слоем. Именно за композитными сплавами «керамика-титан» будущее. Но даже столь замечательные сплавы в принципе не планируются на роль танковой брони – его амплуа в защите от калибра 7,62-12,7 мм.

Экономнолегированный титановый сплав VST-2B. Источник: niistali.ru

Одной из немногих попыток создать бронемашину из титана, способную выдерживать снарядный обстрел, является Объект 685, во многом предвосхитивший современную БМП-3 и самоходную пушку «Спрут». Титановый сплав, из которого сваривали корпус и башню, позволял выдерживать обстрел в лоб 23-мм снарядами. Масса легкого танка составляла 16,5 тонн, что не являлось значимым преимуществом. При схожем уровне защиты масса БМП-3 и «Спрут-СД» не превышала 18 тонн. В итоге от титанового Объекта 685 в 1975 году отказались.

70 лет назад

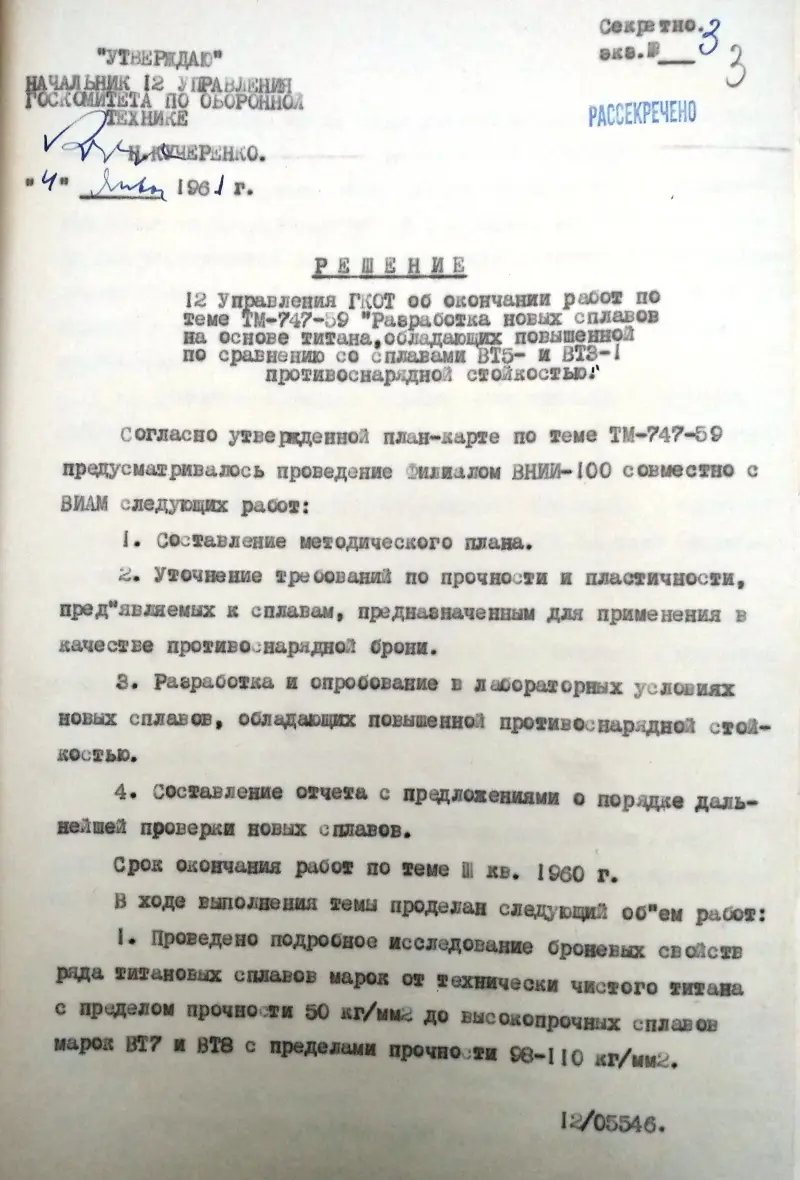

На фоне современного состояния дел в титановом бронепроизводстве небезынтересно выглядит история о поисках рецепта танкового сплава. Свидетелем эпохи можно считать рассекреченное не так давно решение 120го Управления ГКОТ об окончании работ по теме ТМ-747-59 «Разработка новых сплавов на основе титана, обладающей повышенной по сравнению со сплавами ВТ5-1 и ВТ3-1 противоснарядной стойкостью». Подписано решение самим Николаем Алексеевичем Кучеренко в самом начале января 1961 года. На тот момент выдающийся конструктор занимал пост начальника 12-го Управления Госкомитета по оборонной технике, отвечающего за производство танков в СССР. Из названия работы понятно, что планировали создать новый Ti-сплав, выгодно отличающийся от прежних лучшей снарядостойкостью. ВТ5-1 содержал до 95 процентов титана (остальное Al), а ВТ3-1 было подешевле – всего 91 процент Ti в сочетании с алюминием, молибденом, хромом, железом и кремнием. В качестве противоснарядной брони предлагалось использовать новые для своего времени сплавы ОТ4 и ОТ4-1, содержание титана в которых составляло, соответственно, 98 и 97 процентов. До технически чистого Ti, известного под маркой ВТ1, оставалось совсем немного.

Первые же испытания показали, что противоснарядная стойкость титановой брони находится в прямой зависимости от предела прочности сплава. В Решении пишут:

Но это справедливо только для обстрела под малыми углами – 0-30 градусов. Как только угол увеличивался, все сплавы одинаково противостояли снарядам, вне зависимости от прочности. Вроде бы ничего критичного, но вот живучесть титановых сплавов сильно снижается по мере увеличения предела прочности и сопутствующего ему понижения ударной вязкости. Тi-сплавы с пределом прочности более 80 кг/мм2 в танкостроении вообще не годятся, так как имеют неудовлетворительную живучесть. Справка от МГТУ им. Н. Э. Баумана:

Для танка крайне важный параметр, возможно, ещё более ценный, чем снарядная стойкость. В итоге металлургам и конструкторам с титановым сплавом предстояла непростая работа по поиску золотой середины. Лучше всего под это подходил сплав ОТ4, предел прочности которого был 70-74 кг/мм2, а ударная вязкость выше 7 кгс/см2. С ним в дальнейшем и работали. Результаты показали, что не имеет особого значения, как получен сплав – просто отлит в изложницы или дополнительно покован. В ОТ4 добавили немного легирующего ванадия, и он показал сравнительно высокую снарядостойкость – новый сплав получил марку ОТ4-1. Титан в броне позволял заметно экономить массу бронемашины, но одновременно заметно увеличивал габариты. В итоге формировалась противоречивая картина. С одной стороны, Ti при равной стойкости со стальной бронёй экономит 20-25 процентов массы. С другой стороны, габариты бронезащиты увеличиваются в 1,15-1,45 раза. Титановая броня в любом случае будет толще стальной с аналогичной снарядной стойкостью. Этот вывод вкупе со сложностями обработки и сварки сплавов, а также дефицит сырья поставил крест на Ti-броне танков. По крайней мере, в обозримом будущем.

Информация