Композиты в судостроении

Что же такое композиционные материалы (композиты)?

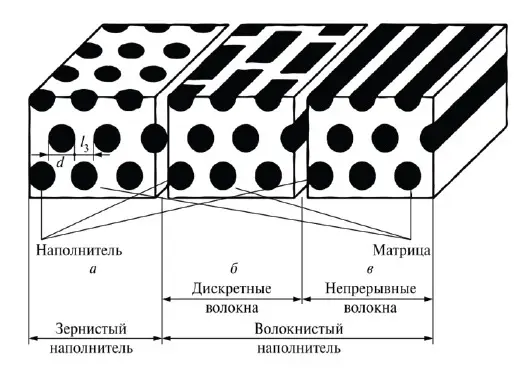

Это материал, состоящий не менее чем из двух химически различных, нерастворимых друг в друге компонентов, при этом их количественное соотношение должно быть сопоставимым. Один из этих компонентов является непрерывной фазой (матрицей), которая может быть металлической, керамической, углеродной или полимерной, а другой — наполнителем. В качестве наполнителей полимерных композитов чаще всего выступают углеродные или стеклянные волокна, а роль матрицы играет полимер. В результате образуется практически новый монолитный материал, свойства которого качественно отличаются от свойств каждого из его составляющих в отдельности. Примерами таких материалов являются железобетон, стекло- и углепластики, резины и т. д.

Строение композиционных материалов

История композитов насчитывает уже тысячелетия. Весьма вероятно, что первым композитом стал весьма распространенный даже сейчас строительный материал — смесь глины и соломы, служащая для изготовления «кирпичей». А еще около 3400 лет до н.э. в древней Месопотамии склеивали деревянные полосы под разными углами для создания фанеры.

В 1870-1890 гг. на сцену выходят синтетические полимерные смолы, которые с помощью процесса полимеризации превращались из жидких в твердые. В 1907 году американский химик Лео Бакеланд создает бакелит (также называется карболитом), одну из первых синтетических смол. Смола была чрезвычайно хрупкой, но Бакеланд устранил этот недостаток, объединив ее с целлюлозой, т.е. создал композит.

А в 1936 году Карлтон Эллис запатентовал ненасыщенные полиэфирные смолы, ставшие основным выбором для смол при производстве композитов. К концу 1930-х годов появились и другие полимерные системы, в том числе эпоксидные смолы.

В конце 1930-х годов американская компания Owens-Illinois разработала процесс вытягивания стекла в тонкие волокна и создания из них текстильной ткани. Сочетание стеклянных волокон с новыми синтетическими смолами привело к созданию прочных и легких композитов — стеклопластиков.

Стекловолокно

В это же время немецкий изобретатель Макс Химмельхебер разрабатывает технологию производства древесно-стружечных плит — листового композиционного материала, изготовленного путём горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим веществом. Первый коммерческий образец был изготовлен на фабрике в Бремене в 1941 году с использованием фенольных связующих и еловой крошки.

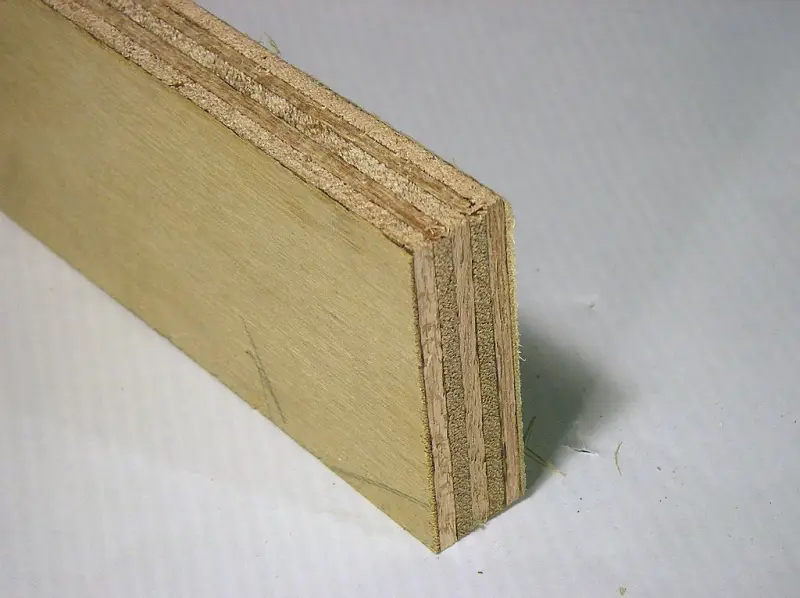

В авиации широкое распространение получает авиационная фанера, изготовленная из березового шпона, для соединения пропитанного фенолоформальдегидным клеем и бакелитовой смолой. В 1935 году в СССР была создана «дельта-древесина», в годы Великой Отечественной войны сыгравшая важную роль в отечественном авиастроении. Этот композит получался путем горячего прессования под высоким давлением слоев березового шпона, пропитанного фенол- или крезолоформальдегидной смолой.

Фанера

Авиафанера

Дельта-древесина (лигнофоль)

Создаются и другие виды неметаллических слоистых композиционных материалов: гетинакс, декоративные бумажно-слоистые пластики, искусственные кожи, текстолиты, многослойные стекла, линолеум и многое другое.

Толчок к широкому распространению композитов дала Вторая мировая война. К 1945 году только в США производилось около 1,6 тысяч тонн стеклопластика в год.

С начала 1950-х начинают применять панели с сотовым заполнителем (сэндвич-панели), позволяющим при минимальном весе получать конструкции высокой прочности. Такие панели представляют из себя ячеистый сотовый наполнитель из алюминия, композитных материалов или пенопласта, помещенный между двумя тонкими листами жесткого материала (металла и др.), который обеспечивает материалу прочность на растяжение.

Сэндвич-панель

В 1961 году было запатентовано первое углеродное волокно. Использование этого волокна помогло продвинуть вперед многие отрасли, включая аэрокосмическую, автомобильную и морскую. В 1966 году Стефани Кволек, химик компании DuPont, изобрела кевлар, параарамидное волокно.

Углеволокно

С начала 2000-х годов начали использоваться нанотехнологии. Наноматериалы входят в состав улучшенных волокон и смол, используемых в новых композитах. Развитие 3D-печати в 2010-х годах позволило воплотить в жизнь любой элемент, который можно создать с помощью САПР. Компании, производящие композиты, начали производство материалов для 3D-печати с содержанием армированных волокон, включая углеродное волокно или стекловолокно.

Железобетон

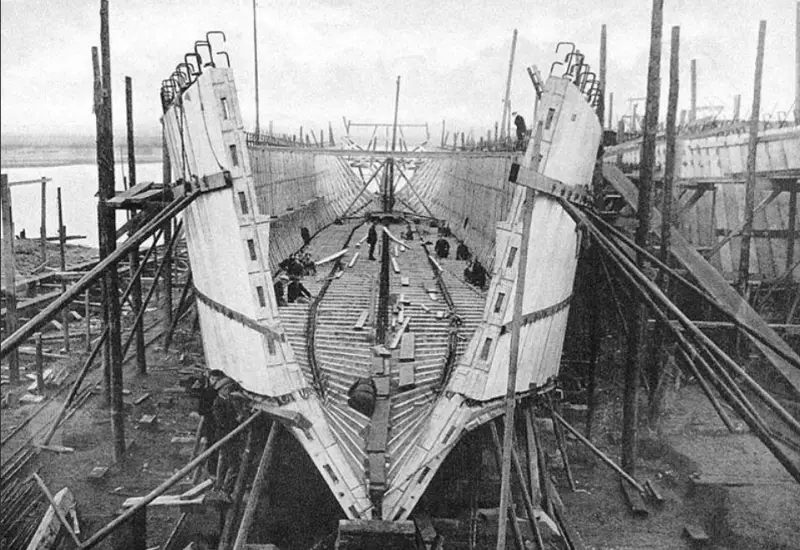

Первым композитом, получившим широкое применение в судостроении, стал железобетон — еще в 1849 году в Марселе была построена железобетонная шлюпка, а в 1912 году в Гамбурге — самоходное судно грузоподъемностью 250 т.

Построенная в 1849 году в Марселе железобетонная шлюпка

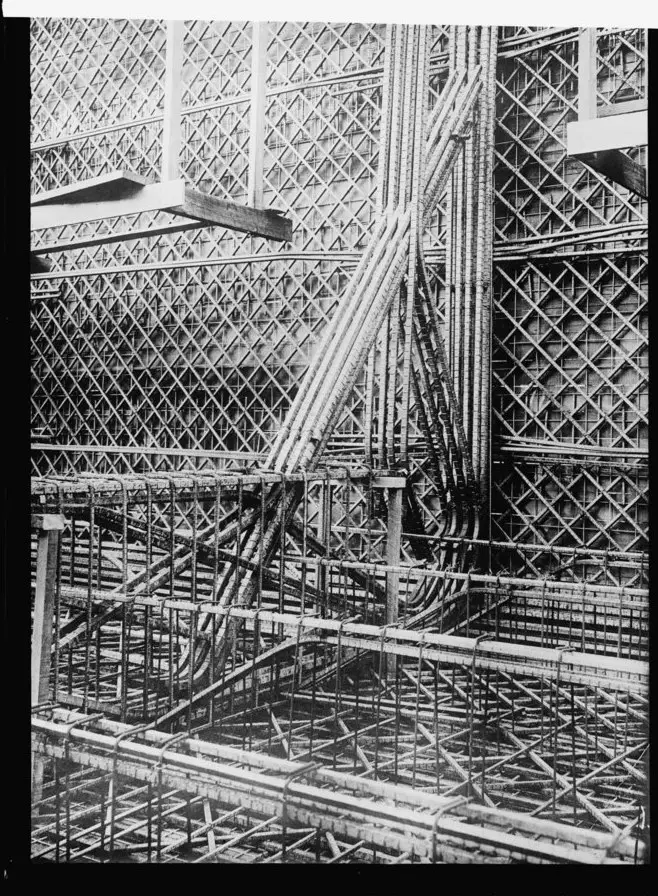

В годы Первой мировой войны нехватка стали и квалифицированной рабочей силы дала толчок строительству бетонных судов. Такие суда строились в Англии, США, Германии, Франции, Италии, скандинавских странах.

Только в Англии этим занималось более 20 верфей, построивших около 200 судов: морских барж грузоподъемностью 1000 т, буксиров мощностью 750 л.с., сухогрузов грузоподъемностью 11 000 т.

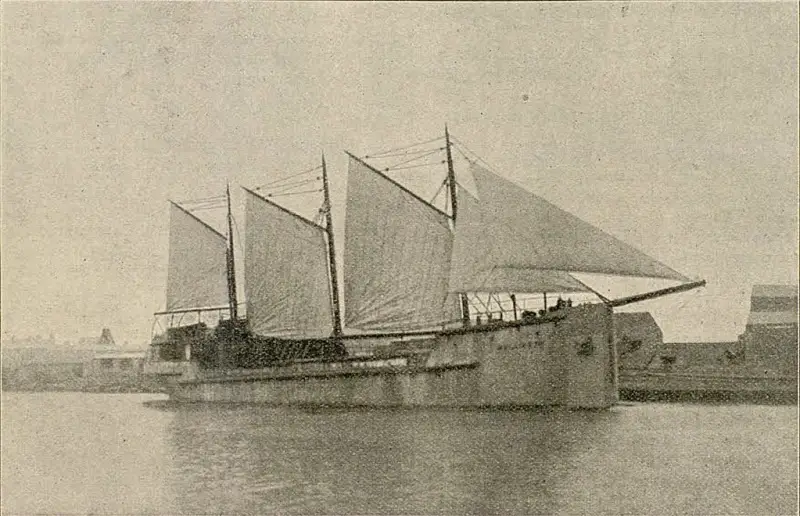

Строительство железобетонных судов, США, 1918-1920 гг.

Строительство железобетонного судна, Англия, 1918 г.

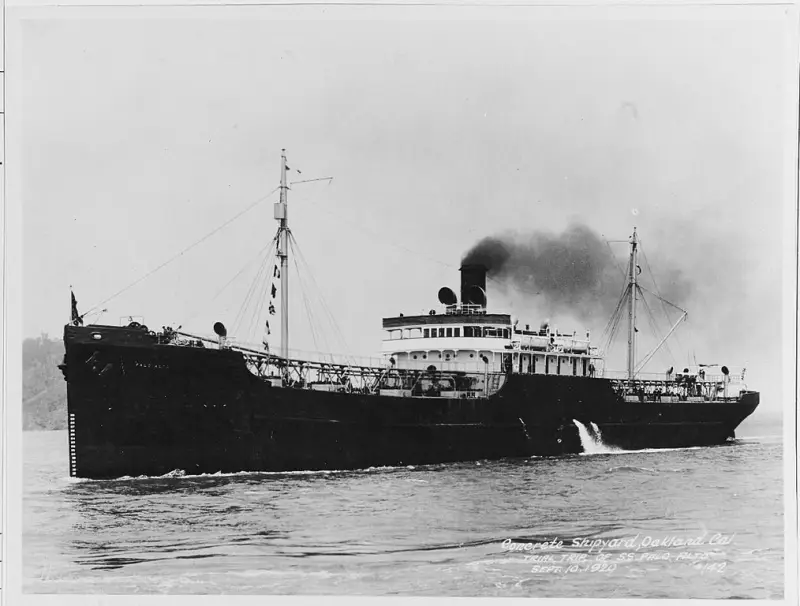

Железобетонный пароход “Palo Alto”, США, 1920 г.

Железобетонный пароход “Fate”, США, 1920 г.

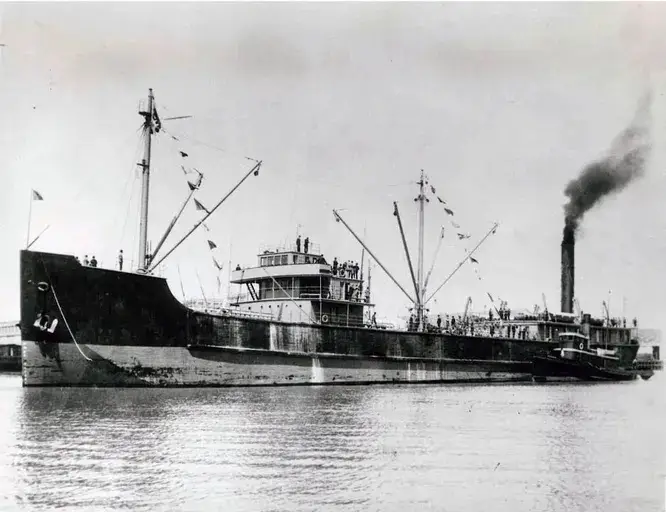

Железобетонное судно “Molliette”, Англия, 1919 г.

Железобетонный морской лихтер грузоподъемностью 1000 т, Германия, Первая Мировая война

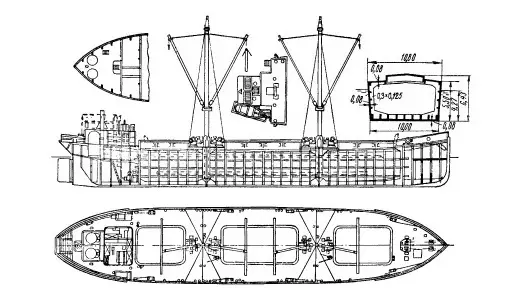

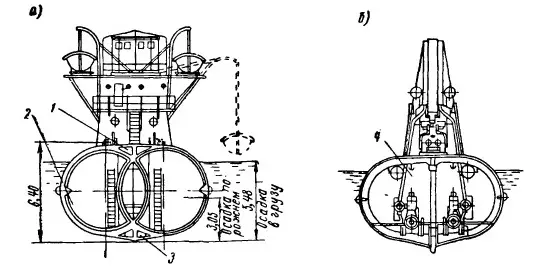

Танкер грузоподъемностью 2000 т, США, 1920 г. (а - сечение по танкам, б - сечение по машинному отделению)

1 - воздушный канал, 2 - нефтяной танк, 3 - нефтяной канал, 4 - двигатель

С окончанием войны интерес к железобетонному судостроению за границей почти угас, но с началом Второй мировой войны снова возродился. Наибольшее количество бетонных судов было построено в Англии, США и Германии.

Например, в Германии строились танкеры грузоподъемностью 3000 и 3400 т, лихтеры (700 и 1000 т), сухогрузы (3700 и 4200 т), рыболовные траулеры, речные самоходные суда и баржи.

Железобетонный корабль “Carmita”, США, Вторая Мировая война

В СССР строительство судов из железобетона началось только после Октябрьской революции — в 1920 году был построен понтон для плавкрана. В 1922 году Народный Комиссариат путей сообщения (НКПС) образовал комиссию по железобетонному судостроению, а в 1926 году Регистром СССР были выпущены первые «Нормы и правила для железобетонного судостроения».

С 1925 года и до начала Великой Отечественной войны на Ленинградской и Рыбинской верфи были построены плавучий док грузоподъемностью 4000 т и еще три по 6000 т, железнодорожный паром для переправы через Волгу, способный перевезти 22 вагона с паровозом, серии дебаркадеров полным водоизмещением 1575 и 2580 т, плашкоуты для Каспия. Многое из этого эксплуатируется до настоящего времени.

В первые годы войны строительство бетонных судов не велось, но уже в 1943 году в Баку началось строительство верфи железобетонного судостроения. С 1946 года на Херсонской верфи началось серийное строительство плавдоков подъемной силой 6000 т. В 1946–1948 годах массовое строительство бетонных плавсредств велось также на шести речных верфях.

Док ЖБ-2, Санкт-Петербург

Железобетонный дебаркадер

Строительство железобетонных судов ведется и в настоящее время как в России, так и за рубежом, хотя и в несравненно меньших объемах. В основном это плавучие доки, дебаркадеры, плавучие причалы, основания морских нефтяных и газовых платформ и другие стояночные суда. Такая технология обладает более высокой экономической эффективностью по сравнению с постройкой аналогичных металлических конструкций из-за низкой стоимости, повышенной долговечности и упрощенной технологии постройки. Кроме того, расходуется меньшее количество стали, и вместо листового и профильного проката используется более дешевый прокат арматурной стали.

Железобетонная шхуна “Larinda”, Канада, 2012 г.

Железобетонная яхта «Нефертити», Нижний Новгород

Железобетон представляет собой комплексный строительный материал, состоящий из бетона и арматуры (стальные стержни, проволока, тканые сетки и т. п.). Необходимость применения арматуры вызвана тем, что бетон сопротивляется растяжению в 10-15 раз хуже, чем сжатию, поэтому предусматривается работа бетона на сжатие, а арматуры — на растяжение.

Для изготовления бетона используется портландцемент и заполнители (песок, щебень, керамзит и т. п.). При затвердевании бетон прочно сцепляется со стальной арматурой, и при работе под нагрузкой оба материала деформируются вместе. В судостроении используются следующие виды железобетона: с ненапряженной и с предварительно напряженной арматурой, а также армоцемент. Армоцемент — это мелкозернистый бетон, дисперсно армированный стальными ткаными сетками.

Полимерные композитные материалы

В 1942 году инженер Рэй Грин (который работал в вышеупомянутой стекольной компании Owens-Illinois) изготовил шлюпку из стекловолокна и полиэфирной смолы. Это стало одним из первых шагов полимерных композитов в судостроении.

Матрицей полимерных композитов являются термопласты, сохраняющие свои свойства при многократном нагревании и охлаждении, и термореактивные смолы, принимающие при нагреве определенную структуру необратимым образом.

Наиболее распространенными в судостроении полимерными композиционными материалами (ПКМ) являются:

• Стеклопластики, содержащие до 80% волокон из силикатного стекла. Отличаются оптической и радиопроницаемостью, низкой теплопроводностью, высокой прочностью, хорошими электроизолирующими свойствами, невысокой стоимостью.

• Углепластики с искусственными или природными углеродными волокнами на основе целлюлозы, производных нефти или угля. Они легче и прочнее стеклопластиков, не прозрачны, не изменяют линейные размеры при изменениях температуры, хорошо проводят ток. Выдерживают высокие температуры даже в агрессивной среде.

• Боропластики с борными волокнами, нитями и жгутами. Очень твердые и износоустойчивые, не боятся агрессивных веществ, но не выдерживают эксплуатацию при высоких температурах.

• Металлокомпозиты изготавливают на основе цветных металлов, таких как медь, алюминий, никель. Для наполнения используются металлические волокна или монокристаллы из оксидов, нитридов, керамики, карбидов, боридов. Благодаря этому получаются композиты, обладающие более высокими физическими свойствами, чем исходный чистый металл.

• Керамические композиты изготавливают методом спекания под давлением исходной керамической массы с добавлением волокон или частиц. Если в качестве наполнителей применяются металлические волокна — получаются керметы. Они отличаются устойчивостью к тепловому удару, высокой теплопроводностью. Керметы используются для производства износоустойчивых и термостойких деталей, например, газовых турбин, деталей тормозных систем, тепловыделяющих стержней для атомных реакторов.

При своей малой плотности ПКМ обладают высокими механическими характеристиками. Прочность на растяжение у сталей составляет около 240 МПа, у алюминиевых сплавов – 50–440 МПа, а у ПКМ – 70–1 800 МПа.

К другим преимуществам ПКМ по сравнению с металлами, в частности, относятся:

• Немагнитность и радиопрозрачность;

• Неподверженность гниению и коррозии;

• Возможность регулирования свойств материала путем варьирования структуры армирования;

• Многофункциональность, достигаемая путем введения в состав материала различных модификаторов;

• Стойкость к воздействию морских организмов;

• Снижение эксплуатационных расходов, связанное с отсутствием коррозии;

• Высокая вибростойкость конструкций;

• Малая удельная масса;

• Высокие теплоизоляционные свойства;

• Трудновоспламеняемость (с медленным распространением пламени на поверхности);

• Меньшая радиолокационная заметность стеклопластиковых судов;

• Высокая ремонтопригодность.

Еще в 1938 г. в СССР под руководством профессора Б.А. Архангельского были изготовлены первые гребные винты диаметром 0,42 и 0,63 м из текстолита и текстолита, армированного листовой сталью. Однако эти винты еще не обладали необходимой надежностью.

Но в 1960-х гг. в Советском Союзе были созданы эпоксиаминные стеклопластики марки СТЭТ с высокими эксплуатационными свойствами. На их основе разработали и запатентовали конструкции и технологии изготовления судовых гребных винтов и движителей судов на воздушной подушке, которые затем на сотнях судов были установлены и успешно эксплуатировались.

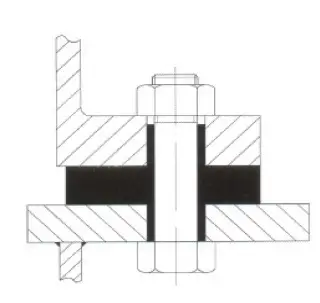

Уже в 1950-х годах в нашей стране были созданы для целей судостроения и судоремонта специальные полимерные материалы, предназначенные для заполнения монтажных зазоров. Их применяли в качестве полимерных пригоночных прокладок при монтаже различных двигателей и механизмов.

Полимерная пригоночная прокладка

На первоначальном этапе использование ПКМ ограничивалось в основном применением стеклопластика при строительстве маломерных судов (шлюпки, небольшие катера, парусные и моторные яхты), ограждений прочных рубок подводных лодок, надстроек катеров и небольших кораблей и судов, обтекателей антенн гидроакустических станций, радиопрозрачных кожухов антенн РЛС. Покрытие стеклопластиком наружной поверхности корпусов небольших деревянных кораблей и судов существенно повышало их долговечность.

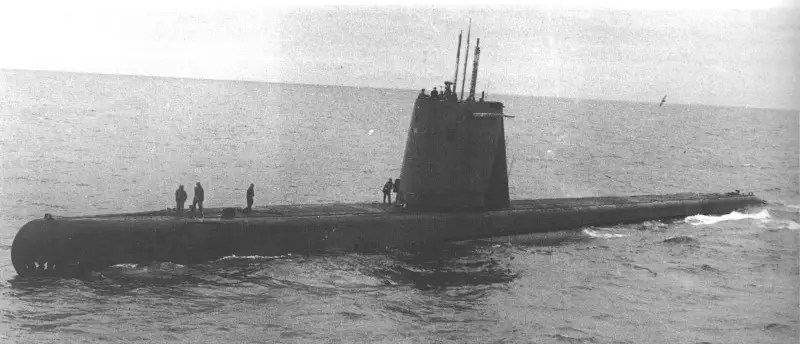

Впервые в подводном кораблестроении ПКМ начали применять в США при модернизации по программе GUPPI (Great Underwater Propulsive Power) подводных лодок, построенных в годы Второй мировой войны. Они получили новые ограждения боевых рубок и выдвижных устройств, изготовленных с применением полиэфирного стеклопластика. И в настоящее время в конструкциях ПЛ стеклопластик занимает значительный объем.

Аргентинская подводная лодка “Santa Fe” (бывшая американская) с ограждением рубки из стеклопластика

Позднее в США и ряде стран Западной Европы началось строительство корпусов кораблей и судов водоизмещением до 900 тонн из полиэфирных стеклопластиков и трехслойных полимерных композиционных материалов (стеклопластик-пенопласт-стеклопластик).

Начиная с 1960-х годов стеклопластик начали широко применять при строительстве противоминных кораблей. Это было вызвано как немагнитными свойствами этого материала, так и большей, по сравнению со стальными корпусами, стойкостью к подводным взрывам, а также меньшим весом. Такие корабли строятся как в России и европейских странах НАТО, так и в Японии, Южной Корее, КНР, на Тайване.

В СССР работы по созданию корабельного стеклопластика начались в середине 1950-х годов. Первыми советскими тральщиками с полностью стеклопластиковыми корпусами стали корабли проекта 1252 «Изумруд» полным водоизмещением 320 т. В 1964 году флоту были переданы три таких корабля.

Тральщик проекта 1252

При этом возникла проблема ремонтопригодности корпуса корабля из стеклопластика, так как традиционные способы ремонта, применявшиеся в металлическом судостроении, не подходили. Технологию и материалы, используемые при постройке пластмассового корпуса в цеховых условиях, использовать также было нельзя. Проблема была решена применением специального связующего, обеспечивающего его полимеризацию при относительно низких температурах и повышенной влажности воздуха. Корпус первого ПМО, получивший в результате столкновения пробоину площадью несколько квадратных метров, был отремонтирован по этой технологии в течение суток.

В настоящее время широкое распространение получили составы, предназначенные для оперативного ремонта композитных корпусов судов, находящихся в море. Они состоят из смолы, отвердителя и стеклоткани. Причем установка пластыря на поврежденный участок возможна как на поверхности, так и под водой. Состав набирает 90% прочности в течение часа.

С 1967 в СССР (а позднее и в Болгарии) велось строительство рейдовых тральщиков проекта 1258 «Корунд». Всего было построено 92 корабля проекта 1258 и его модификаций.

Тральщик проекта 1258

С 1989 года в строй начали вступать рейдовые тральщики проекта 10750 «Сапфир» (построено 10 единиц). Корпус тральщика выполнен из монолитного стеклопластика, сформированный методом вакуумной инфузии.

Тральщик проекта 10750

В октябре 2016 года в состав Балтийского флота вошел построенный на Средне-Невском судостроительном заводе головной базовый тральщик (в 2018 году переклассифицирован в морской) проекта 12700 «Александрит» полным водоизмещением 820 т. В настоящее время в строю находятся уже 8 таких кораблей, а еще 5 — в постройке.

Тральщик проекта 12700 «Александрит» во время ходовых испытаний

Важной особенностью нового корабля является его уникальная конструкция, а именно технология изготовления корпуса. Корпус корабля и надстройка изготовлены из монолитного стеклопластика на эпоксидной смоле методом вакуумной инфузии. При этом при создании тральщика был установлен мировой технологический рекорд – впервые в мире был изготовлен монолитный корпус из стеклопластика длиной почти 62 метра. Технология изготовления корпуса была разработана при участии ЦНИИ конструкционных материалов «Прометей» и ЦНИИ имени академика Крылова.

Изготовление корпуса тральщика проекта 12700 «Александрит»

Подготовка к строительству головного корабля началась в 2007 году. Первые два года ушли на проектирование, еще три — на отработку новой для завода технологии вакуумной инфузии.

На Средне-Невском судостроительном заводе построен пассажирский катамаран проекта 23290 «Грифон» с корпусом из углепластика.

Катамаран «Грифон» проекта 23290

В 1980-х годах Конструкторско-технологическое бюро «Судокомпозит» (Феодосия) впервые в СССР разработало и изготовило для строящихся на Приморском судостроительном заводе (Ленинград) и Судостроительном заводе «Море» (Феодосия) малых десантных кораблей на воздушной подушке проекта 12322 «Зубр» боевые корабельные рубки из полимерных композитных материалов, обладающие броневыми свойствами и обеспечивающая тепло- и звукозащиту экипажа и десанта, а также винто-кольцевой комплекс (кольца-насадки) и воздухозаборники шахт осевых нагнетателей.

МДК проекта 12322 «Зубр»

По проекту Центрального морского конструкторского бюро «Алмаз» на ПАО «Судостроительный завод «Северная верфь» и ПАО «Амурский судостроительный завод» ведется строительство корветов проектов 20380 «Стерегущий», 20385 «Гремящий» и 20386 «Дерзкий».

Корветы проектов 20380 (вверху) и 20385

Модель корвета проекта 20386

Особенностью этих кораблей является надстройка, выполненная с использованием многослойных композиционных материалов — трудногорючих многослойных стеклопластиков и материалов на основе углеродного волокна. Конструкция надстройки разрабатывалась с учетом современных требований к заметности в радиолокационном и инфракрасном диапазонах, благодаря чему средняя круговая эффективная поверхность рассеивания (ЭПР) кораблей была снижена примерно в 3 раза по сравнению с аналогичными кораблями, а вероятность наведения на корвет противокорабельных крылатых ракет была снижена с 0,5 до 0,1.

17–18 декабря 2021 года на этапе подготовки к спуску на воду на строящемся на Северной верфи корвете «Проворный» возник пожар, в результате которого была практически полностью уничтожена композитная надстройка корабля, а также сгорела выполненная из алюминиево-магниевых сплавов интегрированная башенно-мачтовая конструкция.

Но ведь утверждалось, что композит, из которого была изготовлена сгоревшая надстройка, является негорючим материалом! Поэтому появилась версия, что при тушении пожара применялись несоответствующие средства, что привело к химической реакции.

Сгоревшая надстройка корвета «Проворный»

Применение ПКМ позволило создать вибропоглощающую композитную промежуточную раму под дизель-редукторные агрегаты корветов, что за счёт уменьшения уровня шумов механизмов ГЭУ снизило заметность корабля в гидроакустическом диапазоне.

Композитная промежуточная рама для дизель-редукторного агрегата корвета

Широкое применение ПКМ получили и на строящихся с 2006 года на Санкт-Петербургском судостроительном предприятии «Северная верфь» фрегатах проекта 22350 типа «Адмирал Горшков».

Фрегат «Адмирал Горшков»

На них установлена надстройка, выполненная с использованием композитных конструкционных материалов на основе поливинилхлорида и углеродных волокон. Благодаря этому, а также оригинальной архитектуре надстройки, удалось значительно понизить его радиолокационную и оптическую заметность.

Одним из интересных примеров применения ПКМ являются шведские корветы-невидимки типа Visby (строитель — верфь фирмы Kockums, головной корабль передан флоту в 2002 году).

Корвет типа “Visby”

Корпус кораблей выполнен из сэндвич-панелей: поливинилхлоридного среднего слоя и наружных слоёв из углепластика на винилэфирном связующем. Технология изготовления таких судовых конструкций была разработана фирмой Kockums.

В результате применения ПКМ вес корпуса удалось снизить на 50% по сравнению с металлическим, а как благодаря ПКМ, так и выбору оптимальных форм корпуса удалось резко снизить его радиолокационную заметность. Кроме поглощения радиоволн РЛС, углеродные жгуты обеспечивают их «распыление», что способствует снижению уровня вторичного радиолокационного поля корабля. Снизились также оптическое, магнитное и тепловое физические поля.

Благодаря этому даже без применения средств РЭБ корабль можно обнаружить только на дистанции 22 км в штилевую и 13 — при волнении. При применении же средств РЭБ эти величины падают до 8 и 11 км соответственно.

Выдающимся техническим решением в области применения ПКМ, несомненно, является надстройка суперэсминцев США типа DDG-1000 “Zumwalt” (водоизмещение 15 000 т). Масса конструкции семиярусной надстройки этих кораблей размером 48,8 х 21,3 х 19,8 м составляет 900 тонн, первые три яруса стальные, а верхние четыре яруса выполнены из плоских сэндвич-панелей. Материал панелей – бальсовый наполнитель толщиной 50,8–76,2 мм, облицованный слоями углепластика на винилэфирном связующем толщиной 3,2 мм, бронирование – кевлар.

Транспортировка надстройки эсминца DDG-1000 “Zumwalt”

Эсминец DDG-1000 “Zumwalt”

Примером использования углепластика в гражданском судостроении может считаться построенная в 2015 году на верфи Palmer Johnson (США) эксклюзивная моторная трехкорпусная супер-яхта “Khalilah”, корпус которой полностью выполнен из углепластика. Её главные размерения — 49,5 х 11,0 х 2,1 м, тоннаж — 485 БРТ, скорость — 24 узла.

Трехкорпусная супер-яхта “Khalilah”

Помимо корпусных конструкций судов, полимерные композиты применяются в ограждении выдвижных устройств, стабилизаторах и перьях рулей подводных лодок, в прочных корпусах подводных аппаратов, в гребных валах и винтах, трубопроводах, баллонах воздуха высокого давления, мачтах — от парусных яхт до больших военных кораблей.

Подводный аппарат «Витязь», достигший дна Марианской впадины. В конструкции его корпуса использованы ПКМ

Подшипники из ПКМ, работающие в условиях водяной смазки, находят широкое применение в судостроении (дейдвудные подшипники, подшипники рулевого устройства и т.д.) благодаря высокой экологичности, демпфирующим свойствам, простой конструкции и длительному сроку службы. В процессе эксплуатации подобные конструкционные элементы зачастую работают в условиях дефицита смазки, а иногда и полного отсутствия смазочной среды.

Примером такого ПКМ может служить отечественный материал СВЧ 307 — термопластичный композиционный материал на основе полиэтилентерефталата (PET), усиленный комплексом специализированных добавок.

Источники

1. З. П. Бондурянский и др. Морские железобетонные суда (проектирование корпуса). Л.: «Судостроение», 1966

2. Елисеева О.В.и другие. Композитные материалы в судостроении. «Научно-практический электронный журнал Аллея Науки» №3(54) 2021

3. Мелешин М.А. и другие. Опыт применения композитных материалов в судостроении. Вестник АГТУ. Серия: Морская техника и технология. 2022. № 2

4. Сафин, В.Н. Композиционные материалы: текст лекций. Челябинск: Издательский центр ЮУрГУ, 2010

5. Кушнер В.С. Материаловедение. Омск: Изд-во ОмГТУ, 2008

6. Зазимко В. Применение композитных материалов как драйвер отраслей ОПК. "Новый оборонный заказ. Стратегии", 2017 г., апрель

7. Введение в дисциплину: Композиционные материалы. Классификация | Сайт дистанционного образования - MOODLE КНИТУ (КХТИ)

Информация