Процесс Потта-Брохе: сварить битум из угля

Можно сказать, идеальный образец немецкого индустриального ландшафта

Если читателям ещё не надоел мир высокого давления и температур, а также дурманящего запаха углеводородов, то есть ещё один процесс, разработанный в Германии в 1920-е годы: процесс Потта-Брохе.

Он гораздо меньше известен, чем уже рассмотренные процессы Бергиуса-Пира и Фишера-Тропша-Рёлена, но интересен тем, что предусматривал получение из угля продукта, более всего напоминающего битум. Во всяком случае, американцы, составлявшие обзор немецких технологий, говорили именно о битуме с температурой размягчения 210-220 градусов.

Химики на службе неистового предпринимателя

Немного об авторах технологии. Альфред Потт, уроженец Рура, получил образование машиностроителя и химика, после чего в 1907 году стал работать в одной из фирм Бохума в сфере проектирования коксовых батарей и оборудования для переработки побочных продуктов коксования. Этим он занимался долго, и почти всю Первую мировую войну. В 1917 году Потт стал директором коксохимических предприятий в концерне Стиннеса.

Просто пару слов о концерне Гуго Стиннеса, основанного в 1892 году. Сам Гуго Стиннес был, так сказать, потомственным торговцем углём, чем занимался ещё его дед Маттиас Стиннес. Семья разбогатела, и бизнес пошёл в смежные области, в угледобычу и транспорт. Стиннесы уже в середине XIX века владели несколькими шахтами. Потом была история с разделом семейного дела, и в 1903 году Гуго Стиннес выделился и развернулся во всю ширь. Он торговал всем: углём, железом и сталью, электроэнергией, ввозил в Германию шведскую руду и русский лес, владел банками, страховыми обществами, пивоварнями, отелями, типографиями и издательствами. В 1924 году Гуго Стиннес владел долями капитала в 4554 предприятиях. Неистовый предприниматель умер 10 апреля 1924 года, а его необъятную империю спас от банкротства американский капитал.

Вскоре после решения этого вопроса, в 1926 году в Германии был образован концерн Vereinigte Stahlwerke AG, в капитал которого вошли и компании, принадлежавшие наследникам Стиннеса. Этот концерн был объединением угля и стали, то есть добычи угля, производства кокса, выплавки чугуна и стали, производства проката. Основатель и директор концерна Альберт Фёглер, близкий помощник покойного на тот момент Гуго Стиннеса, и Альфред Потт выработали идею использовать коксовый газ для газоснабжения предприятий и населения в Руре. В 1926 году была образована фирма Aktiengesellschaft für Kohlenverwertung, которой в 1928 году дали более звучное название Ruhrgas AG, и вот эту фирму возглавил Альфред Потт. Эта компания в 1926-1930 годах построила сеть газопроводов длиной 857 км для продажи коксового газа различным потребителям.

Прокладка газопровода

То есть и здесь всё крутилось не вокруг выработки бензина из угля, а вокруг использования побочных продуктов коксования угля, которые оказывались фактически отходами. Как уже говорилось, процесс Фишера-Тропша изначально разрабатывался для полезной утилизации избытка коксового газа. Потт, безусловно, знал об этой технологии, но почему-то не проявил к ней никакого интереса. Вероятно потому, что в сфере ответственности его концерна вопрос с избытком коксового газа был уже решён.

Тут на авансцену выходит другой химик Ганс Карл Брохе, родом из Наумбурга в Саксонии-Анхальт. Он был племянником и учеником другого известного химика Карла Фридриха фон Ауверса, который известен своими работами в области стереохимии, то есть пространственного строения молекул. Брохе окончил учёбу уже после Первой мировой войны и в октябре 1922 года поступил ассистентом в Kaiser-Wilhelm-Institut für Kohlenforschung под начало... Франца Фишера.

Однако Брохе в этом институте не занимался процессом синтеза, а работал в области изучения процессов коксования угля и усовершенствования технологии производства кокса.

В 1927 году, уже после образования Ruhrgas AG и создания процесса Фишера-Тропша, Ганс Брохе оставил институт и оказался на посту главного химика сразу в двух предприятиях Mülheimer Bergwerksverein Aktiengesellschaft (MBV) и Gewerkschaft Mathias Stinnes, принадлежавших концерну Стиннеса. В это время, совместно с Альфредом Поттом, начались работы над созданием новой технологии.

Научные задачи и грандиозные планы

Думается, что вопрос был довольно прост. Потт, как глава крупной компании, тесно связанной с коксохимическим производством, поставил перед Брохе задачу следующего рода. Среди побочных продуктов коксования есть, кроме собственного кокса: 13-15 % по массе коксового газа (порядка 350 кубометров на тонну угольной шихты), 3,2-3,5 % смолы, 0,8-1,2 % сырого бензола, 0,25 % аммиака и 2,5-3,5 % пирогенетической воды. Из воды выделяют аммиак, фенолы и пиридин, и используют её для тушения кокса.

Каменноугольная смола подвергается разгонке; её нагревают до 380-400 градусов, и выделившиеся пары направляют в ректификационные колонны, где они конденсируются и разделяются на фракции, из которых получают креозот, бензол, толуол, фенол, нафталин, антрацен и другие вещества. Некоторые вещества находят широкое применение в промышленности, а некоторые — нет. Например, к веществам, которые довольно мало применяются, относится креозот. Он используется для консервации древесины, в частности, пропитке железнодорожных шпал, а также как реагент во флотационном обогащении руды. Также и нафталин — в основном сырьё для производных, таких как тетралина (тетрагидронафталина), используемого как растворитель масел и жиров. С применением нафталина долго были проблемы. Вплоть до того, что в 1913 году французская фирма Schneider-Creusot построила локомотив с бензиново-керосиновым двигателем, который запускался на бензине, но потом работал на нафталине, расплавляемом в водяной рубашке охлаждения двигателя.

По всей видимости, Потт поставил перед Брохе задачу разработать технологию, в которой применялись бы вот эти мало востребованные побочные продукты. Потому что в процессе Потта-Брохе как раз изначально использовалась или смесь тетралина с креозотом, или только креозот. На самом деле крезолы, но это три изомера, которые в смеси составляют большую часть креозота, выгоняемого из угля или древесины.

Брохе пришлось повозиться, но технологию он к 1935 году разработал. Летом 1935 года была построена опытная установка, а в 1936 году в Вельхайме, в районе Боттроп-Гельзенкирхен в Руре была построена промышленная установка. Она была первой в Германии установкой по переработке угля в синтетическое топливо.

Пару слов о том, что стало с авторами потом. Ганс Брохе с 1935 года вошёл в руководство Mülheimer Bergwerksverein Aktiengesellschaft (MBV), Gewerkschaft Mathias Stinnes и Ruhrgas AG, в таком статусе провёл всю Вторую мировую войну. В нацистской партии, судя по всему, не был, претензий со стороны союзников не имел. После войны возглавлял несколько промышленных компаний и ряд научных и образовательных организаций.

У Альфреда Потта биография была интереснее. Потт в 1933 году, вскоре после прихода Гитлера к власти, вступил в нацистскую партию. В 1938 году он стал уполномоченным графа Николауса фон Баллестрем-Плавниовиц в Верхней Силезии. Тот был потомком графов Баллестреро в Пьемонте, в северной Италии, его предок Джованни Батиста в 1742 году поступил на прусскую военную службу, а его сын Карл Франц унаследовал имение своей матери, баронессы фон Штехов. В этом земельном владении уже были угольные шахты, и с этого началось семейное дело.

К началу ХХ века это уже было большое семейное дело, включавшее добычу угля и цинковой руды, выплавку цинка, выплавку чугуна и стали. Граф Николаус фон Баллестрем имел предприятия как в немецкой, так и в польской Силезии. Будучи католиком и монархистом, граф Гитлера поначалу не принял и даже организовал группу сопротивления в правительстве из числа представителей немецкой знати. Но в июне 1934 года СС разгромило эту группу. Графу, видимо, было сделано внушение, от которого он вернулся снова к шахтам и заводам. В 1938 году граф пригласил к себе Потта для реорганизации своего семейного концерна по образу и подобию Vereinigte Stahlwerke AG.

Вот тут Потт и развернулся. Он планировал превратить Силезию во «второй Рур», а вместе с захватами — даже в один из крупнейших индустриальных центров в мире. Это был его план построить железную дорогу на колее 3000 мм до Кривого Рога, чтобы снабжать силезскую металлургию железной рудой. В конце войны граф Николаус фон Баллестрем погиб во время налёта на Дрезден, а Потт сбежал обратно в Рур, прошёл денацификацию и жил в Эссене, пока не умер в 1951 году.

Устройство процесса

Теперь обратимся к техническим деталям.

Этот процесс часто описывают настолько кратко, что не очень ясно, что имеется в виду. По американскому отчёту, подготовленному для Горного бюро Министерства внутренних дел США, составленному в 1968 году на основании ряда отчётов и материалов, рисуется следующая картина.

Исходным сырьём является уголь с содержанием летучих веществ не менее 25 %; в процессе использовался битуминозный рурский уголь с 27-28 % летучих веществ и 5-7 % зольности. В таком угле было 1,2 % серы. Уголь сначала высушивался до 0,5-1 % влажности, затем измельчался до фракции 0,056-0,09 мм.

Одновременно готовился реактив, изначально состоявший из трёх частей тетралина и одной части креозолов, а потом стали использовать фракцию разгонки каменноугольной смолы с температурой кипения от 200 до 320 градусов (часть фенольной фракции, нафталиновая фракция, фракция поглотительного масла, содержащая легкокипящие компоненты, а также часть антраценовой фракции). Уголь смешивали в большой ёмкости в равных пропорциях с этой смесью при температуре от 60 до 100 градусов, получая что-то вроде текучей пасты.

Дальше эта смесь подавалась в установку, включавшую в себя нагревательную трубчатку длиной около 17 метров, вокруг которой был устроен реактор, в котором поддерживалось давление от 100 до 150 атмосфер, а вокруг реактора была построена печь с газовыми горелками. По краткому описанию и без чертежей трудно представить себе, что это было такое.

Смесь угля и реактива сначала нагревалась в трубах, а потом подавалась в реактор, где под давлением и при температуре около 430 градусов происходило всё химическое превращение. Под нагревом часть угля и жидких углеводородов претерпевала пиролизное разложение с выделением водорода, который тут же, благодаря нагреву и давлению, вступал в реакции. Происходила, насколько можно судить, интенсивная перестройка молекул различных углеводородных соединений, содержавшихся в летучих веществах угля, в тетралине и креозоте, с образованием высокомолекулярных веществ, образующих битум.

Процесс Потта-Брохе часто считают разновидностью процесса Бергиуса-Пира. Однако, как можно судить, по физико-химической сути процесс Потта-Брохе был противоположен процессу Бергиуса-Пира, поскольку не расщеплял длинные молекулы углеводородов, а создавал их.

Затем получившийся продукт перекачивался в ёмкость, где он охлаждался до 160-170 градусов и мог храниться. Следующая стадия переработки — фильтрация под давлением. Фильтры оснащались 32 фильтрационными колоннами, собранными из крупнопористых керамических колец внешним диаметром 122 мм, внутренним диаметром 81 мм, высотой 32 мм. Горячая, при температуре 150 градусов, жидкость продавливалась через фильтр под давлением от 4 до 6 атмосфер. Очевидно, более жидкая фракция выдавливалась через фильтр, а твёрдая фракция с частицами угля оставалась внутри фильтра и продавливалась к выпускному клапану внизу.

Фильтрат нагревали до 250 градусов под давлением в 10-12 атмосфер, а затем впрыскивали в вакуумную колонну под давлением 40-50 мм рт. ст. (0,05-0,06 атмосфер). Твёрдая фаза выпадала на дно колонны. Эту твёрдую фазу ещё раз нагревали до 350-360 градусов под давлением 10-15 атмосфер и впрыскивали в другую вакуумную колонну под давлением 30 мм (0,04 атмосферы), с выпадением твёрдой фазы. Вот то, что получалось, и было чем-то вроде битума, с температурой размягчения 210-220 градусов, содержал 1 % серы и всего 0,1-0,15 % золы, что было даже меньше, чем в нефтяном пеке. По сравнению с нефтяным битумом, в этом продукте было больше углерода (88,5-89,9 % против 70-80 % у нефтяного битума) и меньше водорода (5,2-5,3 % против 10-15 % у нефтяного битума).

Остающиеся после всех этих стадий обработки масла, то есть более легкокипящие фракции, собирались, охлаждались и снова возвращались в процесс для смешивания с углём.

В тени гигантов

В дальнейшем, в истории этого процесса есть момент неясности. С одной стороны, установка мощностью 26 тысяч тонн в год была построена и, по американским данным, находилась в эксплуатации по крайней мере до конца 1944 года. В конце войны завод в Боттроп-Гельзенкирхене, где находилась эта установка, получил свою порцию бомбовых ударов, но по данным британской оккупационной администрации, чьи представители осматривали предприятие в сентябре 1945 года, он был повреждён на 25-30 %. Электростанция была готова к работе после небольшого ремонта, кислородная установка не была повреждена совсем. Но зато химический завод был разрушен на 85 %, и требовалось не менее года для его восстановления.

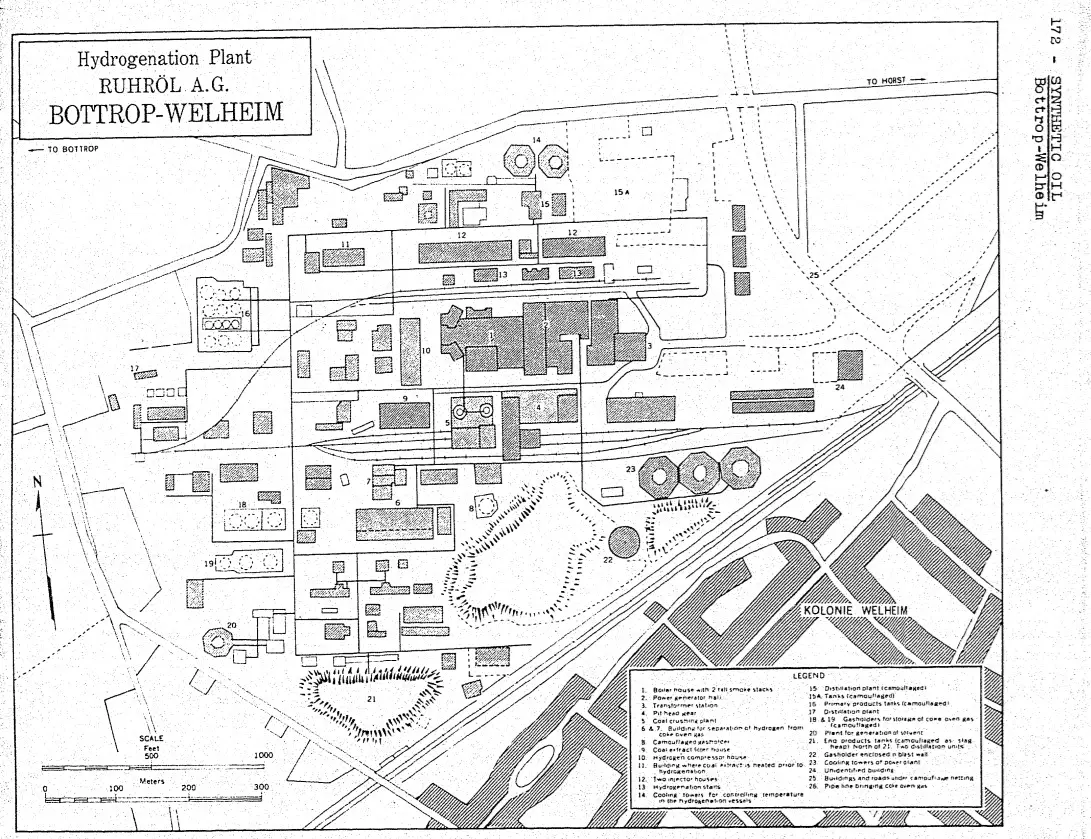

Схема завода Ruhröl GmbH в Боттроп-Гельзенкирхене по состоянию на 1944 год

Аэрофотоснимок разрушенного завода, сделанный в мае 1945 года, после завершения боёв

Но, с другой стороны, есть признаки смены технологии, в частности, замены смеси нафталина и креозота на фракцию разгонки каменноугольной смолы, а также, судя по всему, установка находилась на территории завода по производству авиационного топлива и мазута по технологии гидрогенизации каменноугольной смолы. Завод, построенный фирмой Ruhröl GmbH, был большой, и его мощность составляла 120 тысяч тонн мазута и 60 тысяч тонн авиационного бензина в год.

Американцы явно затруднялись с объяснением того, почему процесс Потта-Брохе не получил развития. По их мнению, причиной были трудности с фильтрацией продукта. Только вряд ли это объяснение правильное.

По всей видимости, на площадке, расположенной всего в 1 км от действующей шахты, да и сама эта площадка была территорией уже закрытой шахты; построили завод, который работал по одному из вариантов процесса Бергиуса-Пира. В нём в качестве затирочного масла для приготовления угольной пасты использовались фракции каменноугольной смолы. Это и привело к тому, что отпала необходимость в промежуточной технологии. Но те фракции смолы, которые не подходили для затирочного масла, использовались в процессе Потта-Брохе. Думается, именно с этим связана смена технологии: более ранняя установка была встроена в техпроцесс более позднего завода.

Но что она производила? Вряд ли сырьё для гидрогенизации, хотя этого нельзя исключать. Думается, что основным её продуктом в военные годы был как раз битум, потребности в котором были весьма велики. Шло интенсивное строительство укреплений, бункеров, различных военных баз и объектов, разнообразных промышленных объектов. Их было столь много, что и перечислить трудно. Им всем требовалась гидроизоляция, то есть битум. В свете этих потребностей установка, выпускавшая 20-25 тысяч тонн синтетического битума, обладавшего к тому же хорошими теплоизоляционными свойствами, была очень уместной.

Но она оказалась в тени гигантов и производства синтетического топлива, потому ей и не уделяли внимания. Ну да, мазать битумом основания железобетонных бункеров — это не столь душещипательная тема.

Информация