Термический крекинг: когда количество важнее качества

Установка термического крекинга на Новокуйбышевском НПЗ

Если вам еще не надоело кипение разных резко пахнущих жидкостей с труднопроизносимыми названиями, то нам стоит рассмотреть еще одну технологию переработки нефти — крекинг.

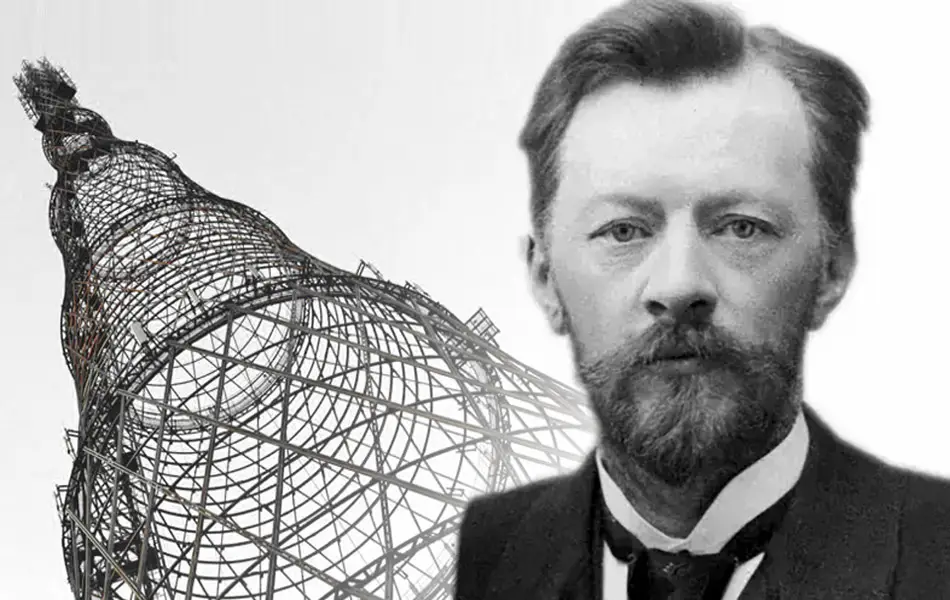

Разнообразный талант Шухова

Отец крекинга — Владимир Григорьевич Шухов, инженер, архитектор, изобретатель. Да, тот самый инженер, построивший в 1919–1922 годах Шуховскую башню на Шаболовке в Москве. Человек был очень разносторонний, что сейчас осуждается и нередко преследуется, но при этом сделал большой вклад в нефтяное дело.

В.Г. Шухов и его знаменитая радиобашня

Учился в Императорском Московском техническом училище (МГТУ им. Н.Э. Баумана), в частности, теоретическую механику ему преподавал Н.Е. Жуковский собственной персоной. После окончания училища работал в управлении Петербургско-Варшавской железной дороги, проектировал паровозные депо. Между училищем и работой Шухов посетил Всемирную выставку 1876 года в Филадельфии, США, где познакомился с инженером Александром Бари, занимавшимся строительством металлоконструкций на выставке.

Бари вскоре вернулся в Россию и стал для Людвига Нобеля строить первый нефтепровод из Балахан до нефтеперегонного завода в Черном городе, в Баку. С ним было много приключений, нефтепровод не раз поджигали и разрушали перевозчики нефти, и в конце концов была выставлена охрана. Нефтепровод окупил себя за год, и тут Бари вспомнил про Шухова и пригласил его к себе.

Шухов стал главным инженером фирмы Бари, строил железные нефтяные резервуары, нефтепроводы, причем ко всему подходил с научной точки зрения и разработал теорию нефтепроводов, в основном используемую и по сей день. Шухов построил нефтепроводы Баку-Батум (883 км) и Грозный — Туапсе (618 км).

После революции Шухов довольно быстро стал очень нужным Советской власти, уже в 1924 году — председатель комитета Госплана СССР по нефтепроводам, потом главный инженер и технический консультант в ряде трестов.

Собственно, крекинг Шухов придумал еще в 1890 году для более полной переработки нефти и получения керосина из мазута. Однако в те годы, когда скважины фонтанировали, себестоимость нефти была настолько низкой, что крекинг был невыгодным. Крекинг для производства бензина разработал в 1912 году С. К. Квитко.

Но вот когда началась автомобильная эпоха, вот тут крекинг пришелся к месту. По аналогичным решениям в США в 1913 году появилась первая кубовая крекинг-установка с топкой под кубом, а потом в 1916 году были построены трубчатые установки с печью нагрева. Крекинг в США бурно развивался благодаря автомобилизации и быстрому росту потребления бензина.

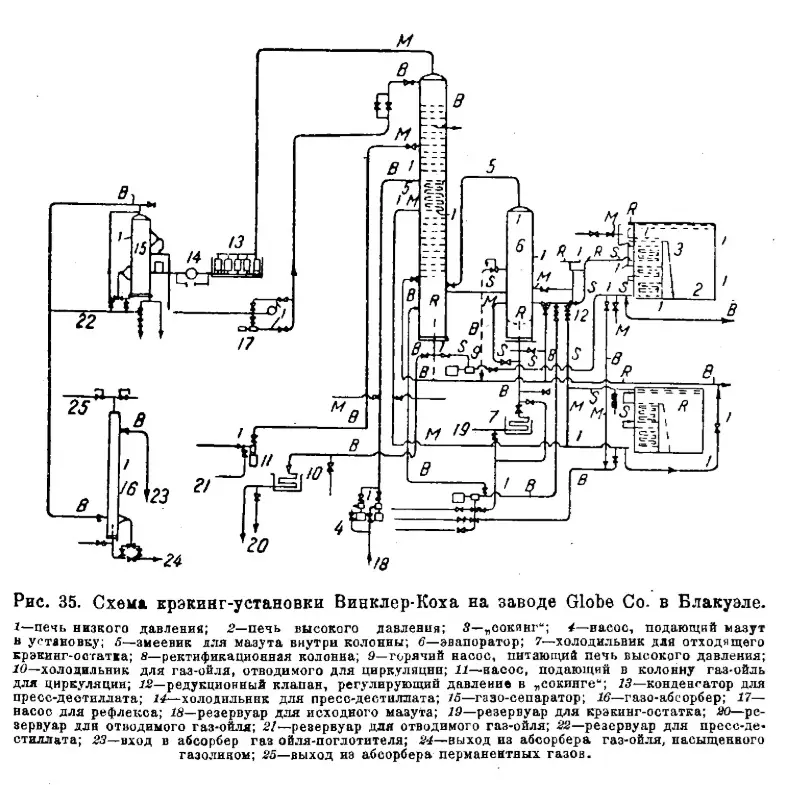

В СССР опыты с крекингом производились в 1925–1928 годах, но потом было принято решение закупать иностранные установки Виккерса, Дженкинса и Винклер-Коха. В 1931 году в СССР было 22 крекинг-установки, а в США — 207 крекинг-установок.

Однако большие затраты в валюте на приобретение иностранных установок и общий курс на замену иностранной техники советской привели к созданию собственной крекинг-установки по проекту Шухова, более известной как «Советский крекинг». В феврале 1930 года началось ее строительство, пробный пробег был пущен в апреле 1931 года, а сама установка работала до 1935 года в опытно-промышленных целях.

«Советский крекинг»

Однако установка «Советский крекинг» использовалась в исследовательских целях, а для промышленности были выбраны установки Винклера-Коха как технически более совершенные. На основе этой установки в 1935 году был разработан проект крекинг-установки «Нефтепроект». В первую пятилетку было построено 23 установки термического крекинга, а во вторую пятилетку — 73 крекинг-установки.

Разновидности крекинга

Краткое изложение крекинга в его различных разновидностях в целом дается по второму тому учебника «Технология нефти», написанным незадолго до смерти профессором Московского нефтяного института Сергеем Николаевичем Обрядчиковым.

Обрядчиков, после окончания в 1927 году химического факультета Нижегородского университета, стал работать в Грозненском НИИ, образованном при «Грознефти». Там он занимался разработкой методов расчета основной аппаратуры нефтеперерабатывающих заводов. Докторская диссертация, защищенная в 1941 году, была по теме «Материальные балансы крекинга и глубина крекинга за цикл». Умер в сентябре 1951 года в возрасте 48 лет от туберкулеза.

Итак, профессор Обрядчиков разделял крекинг на термический и каталитический.

К термическому крекингу относилась переработка остатков перегонки и тяжелых дистиллятов в бензин нагревом, при котором происходил распад тяжелых молекул на более легкие, а также частичный синтез новых тяжелых молекул.

В термическом крекинге выделялся низкотемпературный крекинг (сырье — мазут, гудрон; условия — 490 градусов и 20 атмосфер; продукт — бензин), высокотемпературный крекинг, он же риформинг (лигроин, керосин; 500 градусов и 50-70 атмосфер; бензин), парофазный крекинг (мазут, гудрон; 550 градусов и 2-3 атмосферы; газ, богатый алкенами), пиролиз (мазут, гудрон; 700 градусов, атмосферное давление; газ, богатый алкенами). Также применялись коксование для получения нефтяного кокса (в атомном проекте использовался высокочистый графит, изготовленный из нефтяного кокса) и электрокрекинг в вольтовой дуге для получения газа, богатого ацетиленом.

В каталитическом крекинге выделялся контактный крекинг (лигроин, газойль; 510-540 градусов; ароматизированный бензин), каталитическая ароматизация под давлением водорода (лигроин; 500 градусов и 20-50 атмосфер; ароматизированный бензин), крекинг на алюмосиликатных катализаторах (газойль, керосин; 450 градусов, атмосферное давление; основа авиабензина и автобензин).

Также применялись методы алкилирования, в данном случае синтеза молекул алкенов (этилен, пропилен, бутилен и т. д.) и алканов (этан, пропан, бутан, пентан и т. д.): термическое алкилирование изобутана этеном при температуре 500 градусов и давлении в 300 атмосфер; каталитическое алкилирование изобутана изобутеном при температуре 20 градусов, давлении 15 атмосфер и присутствии серной или плавиковой кислоты для получения алкилата или алкилбензина. К этому мы еще вернемся, но не сейчас.

При этом это только основные разновидности крекинга, тогда как в промышленных установках есть еще множество вариаций, особенностей и нюансов. По-моему, нет двух заводов с совершенно одинаковым крекинг-процессом.

Одной печи хватит? Или лучше три печи?

В предыдущей серии «Легко ли перегонять нефть?» мы остановились на том, что в результате перегонки остается довольно много остатка в виде мазута, гудрона или асфальтенов. Их можно сжечь или как-то использовать, но потребность в том же гудроне намного меньше, чем в бензине.

Уже сама по себе перегонка нефти оказалась процессом сложным, как по стадиям, так и по аппаратному оформлению. Но на этом дело явно не заканчивалось. Крекинг ни в чем не уступает по сложности перегонке.

У нас есть мазут или дистилляты, которые находят малый спрос, такие как лигроин. Лигроин более тяжел, чем бензин, температура выкипания 120-240 градусов. Раньше применялся в тракторных двигателях, но был вытеснен дизельным топливом, и теперь используется как сырье для дальнейшей переработки.

Это сырье надо нагреть примерно до температуры 380 градусов. В крекинг-установках это делается с помощью теплообменников, нагреваемых продуктами, затем сырье подается в ректификационную колонну, где смешивается с крекинг-флегмой — тяжелым остатком перегонки, и лишь после этого смесь сырья и крекинг-флегмы подается в печь под давлением 15 атмосфер.

Самые первые крекинг-установки включали в себя следующую цепочку по ходу потока: теплообменник, печь, ректификационная колонна, затем отпарная колонна, газосепаратор и стабилизационная колонна для бензина.

Однако, ввиду того, что за один проход не удавалось осуществить полный крекинг сырья, его начинали гонять по кругу, подавая крекинг-флегму из колонны в печь до тех пор, пока она не распадется до уже неразложимого остатка.

Термический крекинг совершенствовали в двух направлениях. Первое направление — это рациональная циркуляция сырья и крекинг-флегмы, чтобы возможно больше сократить количество циклов. Второе направление — выдерживание сырья под нагревом или углубление крекинга.

Дело в том, что в печи, уже знакомой нам по процессу перегонки трубчатой печи, сырье находится не так долго, как требуется для химического превращения. Например, чтобы получить 38% бензина из прямогонной соляровой фракции, ее нужно выдержать при температуре 440 градусов в течение 122 минут или около двух часов. В печи такое сделать затруднительно. Потому сделали так. Печь сделали с трубчаткой высокого давления, чтобы загнать в нее возможно больший объем сырья, а выдержку производили в испарителе-реакторе — большой теплоизолированной емкости, в которой сырье выдерживалось положенное время. Мазут или другие дистилляты в реакторе распадались на легкие фракции и флегму. Пары легких фракций подавались в ректификационную колонну, где делились на фракции, а остатки из реактора и колонны снова подавались в печь для нагрева перед следующим циклом крекинга.

Вот особенностью установки Винклер-Коха было то, что в нем мазут сначала разгонялся на широкую соляровую фракцию и гудрон, и в крекинг поступала только соляровая фракция. Это увеличивало выход бензина и сокращало количество циклов, поскольку наиболее упорные молекулы оказывались в гудроне, выводившемся из процесса.

На этой основе началось новое направление совершенствования крекинга. Нужно сначала разделить сырье на более узкие фракции и вести их крекинг отдельно. Появилась установка с двумя печами.

Двухпечная крекинг-установка

Мазут сначала подогревается и подается в первую ректификационную колонну, где выделяется легкая фракция, идущая сразу во вторую ректификационную колонну. Крекинг-флегма первой колонны направляется в первую печь легкого крекинга, там нагревается и подается в испаритель-реактор. Из реактора легкая фракция идет во вторую ректификационную колонну, а флегма подается во вторую печь глубокого крекинга, оттуда в испаритель-реактор, и так по кругу через вторую печь, пока не остается остатка.

Потом появились установки с тремя, четырьмя и даже пятью печами, во многих из которых крекинг начинался сразу с сырой нефти, которую гоняли по нескольким петлям нагрева и дистилляции, пока от нее не оставался неразложимый остаток.

Например, трехпечная установка состояла из следующих аппаратов:

печь крекинга тяжелого газойля,

печь крекинга легкого газойля,

печь легкого крекинга мазута,

испаритель-реактор на 20 атмосфер давления,

испаритель-реактор на 17 атмосфер,

испаритель-реактор на 7 атмосфер с тарелками, как в ректификационной колонне,

ректификационная колонна,

теплообменник,

конденсатор для бензина,

газосепаратор для отделения растворенных газов.

И это всё зачастую не вместо перегонки, а вместе с перегонкой, хотя ряд заводов были крекинг-заводами и не имели выраженной стадии перегонки сырой нефти. Чем глубже переработка нефти, тем строй печей, колонн и реакторов всё увеличивается. К этому еще полагаются насосы, клапаны, задвижки и разнообразная контрольно-измерительная аппаратура.

Бензин так себе по качеству

Про крекинг обычно говорят в самом возвышенном тоне, обходя такие его моменты, как невысокое качество продукции. Да, бензина получается гораздо больше, чем при прямой перегонке нефти. Только в бензине термического крекинга от 15 до 25% непредельных углеводородов, в частности алкенов (бутен, пентен, гексен, гептен и т. д.), которых почти нет в прямогонных бензинах.

С одной стороны, алкены повышают октановое число крекинг-бензина до 60–66 при конце кипения 200–225 градусов и даже до 70 при конце кипения 175 градусов. Для сравнения: прямогонные бензины: грозненский — 57, ишимбайский — 42. Только балаханская нефть на прямой гонке давала бензин с октановым числом 76. Но, с другой стороны, алкены легко окисляются при хранении и образуют смолы, которые либо оседают в емкостях, либо образуют липкий осадок в трубках и на клапанах двигателей. В результате окисления сильно понижается и октановое число. Если свежий крекинг-бензин имеет октановое число 77, то через два месяца — 65.

Крекинг-бензины требовалось очищать в несколько стадий. Сначала промывка водой для удаления сероводорода, затем обработка серной кислотой и удаление кислого гудрона — тех самых непредельных углеводородов, склонных к полимеризации, дальше промывка раствором щелочи, затем вторичная перегонка и после нее еще раз промывка водой с щелочью и отстой в больших емкостях. Перегонка бензина велась в трубчатой установке при нагреве до 200-210 градусов, а затем пары подавались в колонну на 19 тарелок, в низ которой подавался перегретый пар с температурой 250-270 градусов. При очистке получалось 81% очищенного бензина с октановым числом от 58 до 65, и 17% выпадало на полимеры и недогон.

Потом в крекинг-бензин стали добавлять антиокислители, такие как гидрохинон или фенолы из древесного сырья. Гидрохинон при добавке 0,01% сохранял октановое число бензина 75 и предотвращал образование смол.

Бензин термического крекинга не годился для авиации, а использовался как автомобильный. Для автомобилей 1930-х и 1940-х годов весьма неплохо. Если бы тогдашним водителям сказали бы, что через 50 лет автомобили будут ездить на бензине с октановыми числами 92, 95, 98 и даже до 100, то есть авиационном по меркам 1930-х годов, то они бы сказали, что мы малость спятили.

Проблема получения высокооктанового бензина была решена лишь с появлением каталитического крекинга, который был разработан перед самым началом Второй мировой войны и вошел в широкое применение в военные годы. И то, это была очень непростая технология, включающая в себя получение основы бензина, различных добавок и антидетонационных присадок.

Борьба за монопольное положение

В свете всего этого обзора технологии, процессов и аппаратного оформления переработки нефти как-то разговоры о некоей исконной дешевизне нефтяного бензина и дороговизне синтетического бензина сильно меркнут. У столь сложного процесса с использованием столь многочисленных аппаратов, что их и перечислить-то затруднительно, вряд ли настолько низкая себестоимость, чтобы без проблем выиграть конкуренцию у других способов получения жидкого моторного топлива.

Здесь есть один фактор, на который мало обращают внимания. Нефтяная отрасль уже в 1920-е годы стала монополистом в поставке жидких моторных топлив для автомобилей, самолетов, мазута и дизтоплива для флота. Значение этих новых видов транспорта было очень подчеркнуто Первой мировой войной, в которой выиграли наиболее автомобилизованные на тот момент страны: США, Великобритания и Франция. Поэтому внимание к нефтяной отрасли было очень большим, и нефтяникам многое позволялось, потому что потому.

Как люди, хорошо разбирающиеся в химии, нефтяники прекрасно понимали, что процесс, изобретенный Францем Фишером и Гансом Тропшем, гораздо лучше их бесконечной возни с печами, колоннами ректификационными, отпарными и стабилизационными, испарителями-реакторами и прочими аппаратами весьма прихотливой конструкции. Да еще продукт их переработки нефти выходит такой, что его приходится «подшаманивать» для соответствия стандартам.

Процесс же Фишера-Тропша вариативен и потенциально управляем, вплоть до получения узких целевых фракций продукта, которые даже не придется разгонять. Не говоря уже о том, что установка Фишера-Тропша гораздо компактнее и безопаснее в эксплуатации, чем трубчатки, колонны и всякого рода испарители нефтеперерабатывающих заводов.

Если процесс Фишера-Тропша дойдет до своих технических кондиций, то все это нагромождение колонн, реакторов, труб на НПЗ довольно быстро обратится в металлолом. Ну а нефтяная отрасль из нынешнего монопольного поставщика всего моторного топлива, смазочных масел и ряда химпродуктов обратится в простое бурение скважин и выкачивание нефти из-под земли, ну и в продажу на скважине, поскольку бурильщики-качальщики нефтепроводы не потянут. Купят у них нефть производители синтетического топлива — это еще вопрос. У тех есть выбор: природный газ, синтез-газ из угля, в том числе и с подземной газификации, из древесины, органических отходов и так далее. Нефть с глубины в 1,5–2 км и более (такие скважины уже бывали в 1940-х годах) будет не самым ходовым товаром.

Вот отсюда и решение: синтетическое топливо затоптать всеми доступными средствами, в первую очередь душещипательными разговорами о его дороговизне по сравнению с нефтепереработкой, в расчете на то, что не знающие детали люди, в том числе принимающие решения, на это поведутся.

Информация