Каталитический крекинг: мы долго шли к великой цели

Ярославский НПЗ

Могучее здание технологий нефтепереработки имеет еще один этаж — каталитический крекинг. Для тех, что знаком с содержанием предыдущей серии, не составит труда понять, что это тоже термическое расщепление нефтяных дистиллятов, но происходящее в присутствии катализатора, который ускоряет и облегчает процесс.

Каталитический крекинг и сегодня составляет основу производства бензина, благо после Второй мировой войны появилось множество его разновидностей и вариантов. Но в межвоенные и отчасти военные годы каталитический крекинг делал свои первые шаги в превращении в мощную промышленную технологию.

О нем часто говорят с придыханием, и мне даже доводилось читать душещипательные статьи об «ипатьевском бензине», который якобы помог разбить Гитлера. Речь идет о генерал-лейтенанте, академике Владимире Николаевиче Ипатьеве. Про него пишут, и что он изобрел сам каталитический крекинг, и что он изобрел высокооктановый бензин, и прочую чепуху в таком роде. Ипатьев внес большой вклад и в развитие химической промышленности в России, и в нефтехимию. Но его главным изобретением, сделанным вместе с химиком Генри Пинесом (польским евреем, перебравшимся в 1928 году в США), был изобутан и его производство.

Талант и смелость в одном французе

Реакцию, лежащую в основе каталитического крекинга, исследовали еще в 1877 году французский химик Шарль Фридель и американский химик Джеймс Крафтс. Впервые этот метод был применен в 1915 году Альмером Мак-Афи в Gulf Refining Company, с использованием хлорида алюминия. Получилось, но катализатор был дороговат.

Процесс, который потом развился в современный каталитический крекинг, создал французский инженер и изобретатель Эжен Гудри. Удивительный был человек. Окончил школу с золотой медалью, учился в Национальной школе искусств и ремесел, работал на металлургическом заводе, принадлежащем его отцу. В Первую мировую войну пошел в армию, был артиллеристом. В 1917 году переведен в танкисты и отличился в сражении 23-25 октября 1917 года при Мальмезоне. Во французском наступлении участвовало 58 танков, часть из них была повреждена огнем противника, и Гудри попытался их ремонтировать под огнем, получил ранение, а впоследствии был награжден Военным крестом и званием кавалера Ордена Почетного легиона.

После войны Эжен Гудри заинтересовался автомобилями и производством топлива. В поисках решения проблемы высококачественного топлива, не склонного к детонации, он разработал метод получения бензина из бурого угля. В 1929-1930 годах его завод работал, но вскоре закрылся. Во время опытов Гудри и выяснил, что «фуллерова земля» или глина, состоящая из алюмосиликатов, использовавшаяся для отбеливания тканей, помогает в превращении тяжелого масла, выделенного из лигнита, в бензин. Он стал развивать эксперименты и добился перевращения испаренного мазута в бензин в присутствии этого катализатора.

В 1930 году Гудри был приглашен в США, в Vacuum Oil Company, где он в 1933 году построил первую опытно-промышленную установку каталитического крекинга. Времена, надо заметить, были тяжелые. США сотрясала Великая депрессия. Но тут на стороне Гудри, видимо, сработал его военный опыт. После ремонта танков под огнем немецких пушек, остальные трудности казались ему преодолимыми.

После некоторого перерыва, в 1936 году Socono-Vacuum Oil Company и Sun Oil Company решили доработать технологию. В Полсборо, Ньй-Джерси, старая установка термического крекинга была перестроена в установку каталитического крекинга. В 1937 году была построена первая промышленная установка каталитического крекинга на НПЗ в Маркус-Хок, Пенсильвания. Дальше дело пошло веселее, и в 1940 году было уже 14 установок мощностью 140 тысяч баррелей (19 тысяч тонн) в день или 6,9 млн тонн в год. Потом была придумана установка с регенерацией катализатора, которую очень активно строили именно в военные годы.

Интересно, что при рождении каталитического крекинга немного постояли и немцы. В 1938 году консорциум из пяти крупных нефтяных компаний во главе со Standadr Oil of New Jersey, двух инженерных компаний и немецко-фашистского I.G. Farbenindustrie занялся развитием каталитического крекинга, но своим путем. У консорциума получилось. В мае 1940 года первая пилотная установка была запущена в Батон-Руж, Луизиана. Первый НПЗ с установкой каталитического крекинга консорциум запустил в мае 1942 года. Германия объявила войну США 11 декабря 1941 года, так что эта технология у немцев была.

Этанол и тетраэтилсвинец

Известно, что в двигателе внутреннего сгорания при определенных условиях может возникнуть детонация топливо-воздушной смеси, то есть горение со сверхзвуковой скоростью и образованием ударной волны. В результате металлический стук, тряска двигателя, дымный выхлоп и падение мощности. Явление опасное, детонация может за несколько минут вывести двигатель из строя.

С детонацией столкнулся еще Николаус Отто. Однако на первых порах автомобилизации проблема имела удовлетворительное решение: сравнительно невысокая степень сжатия 3-4:1 и добавка в бензин этанола или бензола. С такими добавками бензин, даже невысокого качества, приобретал неплохие антидетонационные качества.

Первые автомобили в свою первоначальную эпоху чаще всего ездили либо на этаноле, либо на смеси этанола и бензина. Например, Standard Oil производила бензин с добавлением 6-12 % этанола. При этом октановое число этанола — 100-105 (в зависимости от метода исследования). В Германии традиционной добавкой к бензину был бензол, производимый металлургическими компаниями на своих коксохимических установках. Октановое число бензола — 111-116. Этанол тоже употреблялся, как отдельно, так и в смеси с бензолом.

Однако вскоре появилась проблема чисто экономическая. Бурный рост автомобилизации и потребления бензина уже с трудом обеспечивался тем же этанолом. Это обстоятельство вызвало одновременно бурное развитие термического крекинга, дававшего бензин с более высоким октановым числом, а добавкой этанола превращавшегося даже в высокооктановый, и поиски какой-то другой антидетонационный присадки.

В 1921 году американский химик Томас Миджли впервые применил тетраэтилсвинец. Само вещество было открыто в 1853 году немецким химиком Карлом Лёвигом. Но Миджли, в 1916 году случайно открывший, что добавка йода в бензин увеличивает его детонационную стойкость, перепробовал множество соединений, но они или не давали эффекта, или были дороги, или разъедали двигатель коррозией. Упорный был химик, попробовал даже диэтилтеллурид. Он был хорошим антидетонатором, но выхлоп имел едкий чесночный запах. Наконец, в декабре 1921 года ему удалось установить, что тетраэтилсвинец при концентрации 0,25 % – это то, что надо.

В чем разница? В том, что ничтожная по весу добавка тетраэтилсвинца резко повышает октановое число товарного бензина. Например, авиабензин Б-70 без тетраэтилсвинца имеет октановое число 70, а с 5 мл тетраэтилсвинца на 1 кг бензина — 90. Для крекинг-бензина без тетраэтилсвинца — 65, с 3 мл на 1 кг — 74. Есть разница между 120 граммами спирта и 8,25 граммами тетраэтилсвинца. В больших объемах приготовление товарного бензина с тетраэтилсвинцом оказывалось выгоднее, чем с этиловым спиртом. Американские капиталисты хорошо умели считать деньги, и в 1923 году General Motors, Du Pont и Standard Oil образовали совместную Ethyl Gasoline Corporation. Тетраэтилсвинец имел жизнь долгую и полностью вышел из употребления во всем мире лишь в 2021 году. Да, он был малость ядовит, и Миджли об этом знал. Но деньги, как известно, не пахнут.

Лабораторное приготовление авиабензина

В авиации с бензином все оказалось несколько сложнее, хотя и авиабензин тоже начал с этанола и бензола. В 1920-е и 1930-е годы авиабензин часто изготовлялся на основе прямогонных бензинов. Например, в СССР «Грознефть» производила бензин 1-го сорта с выкипанием 40 % до 100 градусов и концом кипения до 175 градусов, с октановым числом 56. «Азнефть» из балаханской нефти выгоняла бензин 1-го сорта с выкипанием 60 % до 100 градусов и концом кипения 150 градусов, с октановым числом 76.

Чтобы повысить качество, из бензина 1-го сорта вторичной перегонкой выгонялась фракция с концом кипения не выше 130 градусов с более высоким октановым числом, чем у исходного бензина, примерно 80-82. Однако такого бензина было мало. К примеру, бензин из майкопской нефти, изготовляемый на Краснодарском НПЗ до войны: октановое число 89,3 — пределы кипения 28-85 градусов, 0,6 % от объема нефти; октановое число 85,5 — 28-120 градусов, 1,4 %; октановое число 72 — 28-180 градусов, 6,2 % от объема нефти.

Поэтому уже первые авиабензины были смесевыми. Иногда к основе из прямогонного бензина добавляли 10 % стабилизированного газового бензина (производимого в тресте «Грознефть» из легких нефтяных газов; для стабилизации из него отгоняли бутановую фракцию), а также 40-60 % очищенного бензола или 25-50 % этанола. В летние сорта авиабензина добавляли больше бензола, в зимние меньше (при 20 % бензола бензин замерзал при 25 градусов), а для сильных морозов или арктических районов с газовым бензином или этанолом.

В США, к примеру, применялся тот же подход, только нередко вторичной перегонке подвергался крекинг-бензин, который потом смешивали с прямогонным и/или газовым бензином и добавляли к нему бензол.

Такой подход решал многие вопросы, даже при том, что авиационные двигатели довольно быстро подняли степень сжатия до 5:1 и выше. Например, авиадвигатель Rolls-Royce Griffon имел степень сжатия 6:1, авиадвигатель М-63 имел степень сжатия 7,2:1, и так далее. Сжатие, наддув и повышение оборотов требовали более качественного бензина, но до определенного момента эта проблема решалась основой из хорошего прямогонного бензина и добавкой бензола или тетраэтилсвинца.

К тому же авиабензина в межвоенное время производилось немного. В США в 1932 году было выпущено 54 тысячи галлонов авиабензина (181,6 тонн), тогда как всего бензина выпущено было 18,1 млн галлонов (60,9 тысяч тонн). Авиабензин — 0,29 % общего производства бензина. В таких объемах его можно было приготовить в лабораториях, выбрав наилучшим образом подходящие бензиновые фракции.

Вот по мере того, как авиация становилась все более многочисленной и прожорливой, возникала и возрастала проблема, причем многофакторная. Ароматических или нафтеновых по составу нефтей, дававших основу бензина с октановым числом от 60 до 80, не так много. Крекинг-бензин, который поначалу считался пригодным, выявил свою склонность к окислению, образованию смол и порче. При этом потребности росли. В 1939 году авиабензина выпустили 132,5 тысяч галлонов (415,4 тонн), при том что выпуск бензина в целом составил 23 млн галлонов (77,3 тысячи тонн). В 1941 году авиабензин — 613,2 тысячи галлонов (2062,8 тонн), всего бензина — 25 млн галлонов (84,1 тысяч тонн). В 1941 году авиабензин составил 2,4 % от выпуска бензина. Потребление в военной авиации смещалось в сторону более высокооктанового топлива. В начале 1930-х годов ВВС США потребляли в основном бензин с октановым числом 87, а в 1939-1941 годах — 90 % бензина было с октановым числом 100.

В таких условиях производство авиабензина выходило за пределы лабораторного смешивания узких фракций различных бензинов и потребовало основного бензина, который бы отвечал всем необходимым требованиям. Вот эту задачу и решил в основном каталитический крекинг.

Сырье, но не всякое

Когда превозносят какую-то технологию с разными театральными эффектами, то не ленитесь проверять детали. Обычно в них и содержится все самое интересное. В отношении каталитического крекинга интересные детали начинаются прямо с сырья — керосиновые и солярные дистилляты.

Если к термическому крекингу еще можно было приспособить сырую нефть, особенно тяжелую и более схожую с мазутом, путем предварительной отгонки легкой, бензиновой фракции, то каталитический крекинг работал только с полупродуктами. К их числу относились керосиновые фракции с температурой кипения 200-360 градусов, солярные фракции — 300-350 градусов, парафины и низкокачественные масла, а также тяжелый соляр вакуумной перегонки. Иногда использовалась широкая солярная фракция с началом кипения 210-260 градусов и концом кипения 550 градусов. Фракции с выкипанием ниже 200 градусов, то есть бензин и лигроин, а также мазуты и гудроны не годились для каталитического крекинга. Бензин почти не меняется при каталитическом крекинге, а смолы в мазутах и гудронах отравляют катализатор и препятствуют процессу.

Иными словами, каталитический крекинг — это не вместо перегонки, а после перегонки сырой нефти, то есть после всего того нагромождения печей, колонн, холодильников и труб, рассмотренных в предыдущей части.

В силу этого обстоятельства установки каталитического крекинга старались строить рядом с нефтеперерабатывающими заводами или просто включали в их состав, что позволяло солярный дистиллят прямо с ректификационной атмосферной колонны направлять на установку каталитического крекинга.

Когда не было рядом НПЗ, то установку каталитического крекинга дополняли колонной вакуумной перегонки мазута, на которой выгоняли дистиллятную фракцию, а гудрон, вместе с содержащимися в нем смолами, отравляющими катализатор, откачивали и выводили из процесса.

Иногда применялась и другая схема комбинирования. Из атмосферной колонны перегонки нефти горячий мазут подавался в ректификационную колонну установки каталитического крекинга, где поток горячих газов и продуктов крекинга выпаривает из мазута солярную фракцию, которая смешивается с каталитическим газойлем – фракцией с температурой кипения выше 250 градусов, собираемой внизу ректификационной колонны установки каталитического крекинга и внизу отпарной колонны, которая смешивается с поступающим сырьем. Например, в реактор каталитического крекинга мощностью 989 тонн в сутки подавалось 64 % прямогонного дистиллята и 36 % каталитического газойля.

Дело в том, что в каталитическом крекинге происходят два процесса. Первый — термический распад, когда парафиновые углеводороды распадаются на ненасыщенные углеводороды с двойными и тройными связями, в особенности на алкены (этилен), алкины (ацетилен), диены (бутадиен), так же как в термическом крекинге, в котором алкены составляют 40-50 % полученного бензина. Катализатор ускоряет и облегчает расщепление различных углеводородов. Второй — каталитический синтез, когда алкены на катализаторе изомеризуются, полимеризуются и образуют ароматические соединения (бензол, толуол, ксилол, дурол, этилбензол, кумол, нафталин и так далее). В бензине каталитического крекинга 20-30 % ароматических углеводородов, вместо 12-14 % в бензине термического крекинга. Эти вещества стабильны и имеют высокие октановые числа, что важно для высококачественного бензина.

Поэтому те углеводороды, которые недораспались в ходе процесса или не прошли желаемое каталитическое преобразование, отбирались в виде каталитического газойля и вводились в процесс снова.

Печь с мелкими каменными шариками внутри

Первая часть процесса: нагрев и испарение сырья, пропуск паров через катализатор и регенерация катализатора.

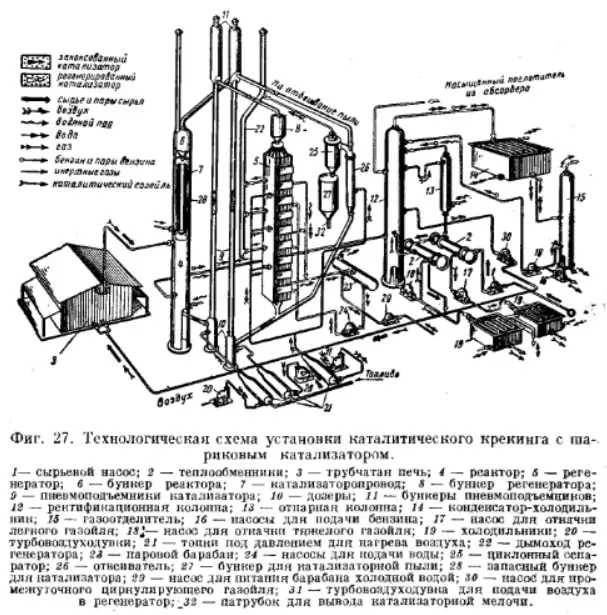

Общая схема процесса каталитического крекинга

Операция нагрева и испарения сырья, смешанного с каталитическим газойлем, проводилась в хорошо знакомой нам уже трубчатой печи. Сырье сначала подогревалось в теплообменниках теплом горячих продуктов, затем газами регенерации катализатора, и после этого подавалось в трубчатую печь для нагрева примерно до 400-500 градусов, в зависимости от характеристик сырья. Ступенчатый нагрев позволял экономить топливо для нагрева в печи. Полностью испарившееся сырье поступало в реактор для встречи с катализатором.

Катализатор представлял собой цилиндры высотой 3-4 мм, шарики диаметром 3-6 мм, или даже порошок или пыль алюмосиликатов. Это тугоплавкие и термические стойкие соединения, обладающие при этом высокой химической активностью. Шарики, цилиндры и порошок — пористые, площадь микроскопических пор у них достигала 600 кв. метров на 1 грамм.

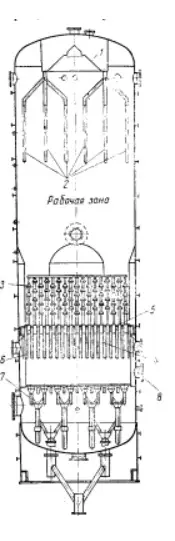

Реактор, в котором происходят одновременные процессы расщепления и синтеза, представлял собой стальную вертикальную емкость высотой 15-20 метров, диаметром от 3 до 5 метров. У него было сложное внутреннее устройство, обеспечивающее контакт катализатора и паров сырья.

Разрез реактора

Вверху находилось распределительное устройство для катализатора, который с помощью пневмолифта засыпался сверху, потом на конус и далее через переточные трубы ссыпался в рабочее пространство. Пары тоже поступали сверху по отдельным трубам тоже в рабочее пространство. В этом пространстве происходит реакция, когда пары проходят через поры катализатора. Это большое пространство, толщина слоя катализатора может быть 4-5 метров и более.

Здесь важно поддерживать определенную скорость поступления паров сырья или объемную скорость реактора. Если сырья подается больше, то снижается время контакта и снижается глубина преобразования. Если же сырья подается меньше, то время контакта и глубина преобразования увеличиваются. Тяжелые дистилляты перерабатываются на высоких объемных скоростях, поскольку тяжелые молекулы расщепляются легче и быстрее, а легкие дистилляты, наоборот, на средних и пониженных объемных скоростях, поскольку они расщепляются труднее.

Вместе с тем, что получилось в виде газа, катализатор проваливается вниз, в распределительное устройство. Это вертикальные трубки, на которых установлены конические колпачки, конусом вверх, под которыми находятся отверстия для пропуска газа. Катализатор падает вниз, а газ выходит через отверстия и трубки и направляется в ректификационную колонну. Катализатор падает еще дальше вниз, в камеру, где его продувают паром для освобождения от остатков паров продуктов. Ниже стоит выравнивающее устройство, из которого катализатор откачивается в регенератор.

В отличие от термического крекинга, дававшего много, 30-55 % крекинг-остатков, каталитический крекинг почти все сырье превращает в газообразные продукты. Но остается немного, 3-6 % кокса, который остается на катализаторе, в его порах. Постепенно кокс забивает поры, делая катализатор негодным.

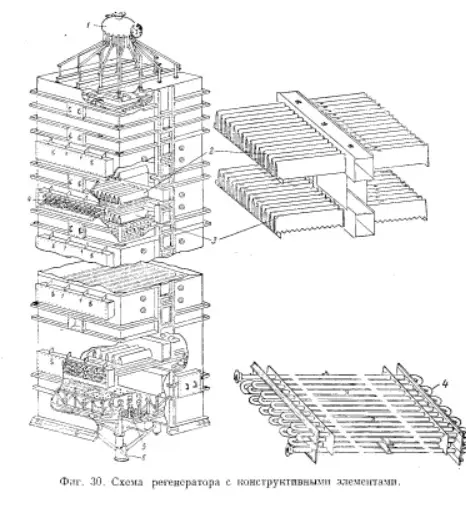

Для решения этой проблемы был придуман аппарат регенерации. Это стальная колонна, высотой 20-30 метров, внутри футерованная огнеупорным кирпичом. Фактически это печь. Поскольку алюмосиликаты термически стойкие, то кокс в нем можно просто сжечь.

Внутри аппарата регенерации сделано несколько камер с подом из опрокинутых желобов с небольшими щелями между ними. Под желоба вводится горячий воздух. Катализатор, с горящим в порах коксом, падает вниз через несколько таких камер. Когда кокс выгорает, внизу катализатор попадает в камеры со змеевиками, охлаждаемыми водой. Если в процессе выгорания кокса его температура достигает 600-680 градусов, то охлаждением она понижается до 530-580 градусов.

Теплоотдача от регенерации весьма велика, так что почти весь аппарат регенерации охлаждается водой, а система охлаждения, особенно внизу, работает по сути как жаротрубный паровой котел.

Аппарат регенерации внутри

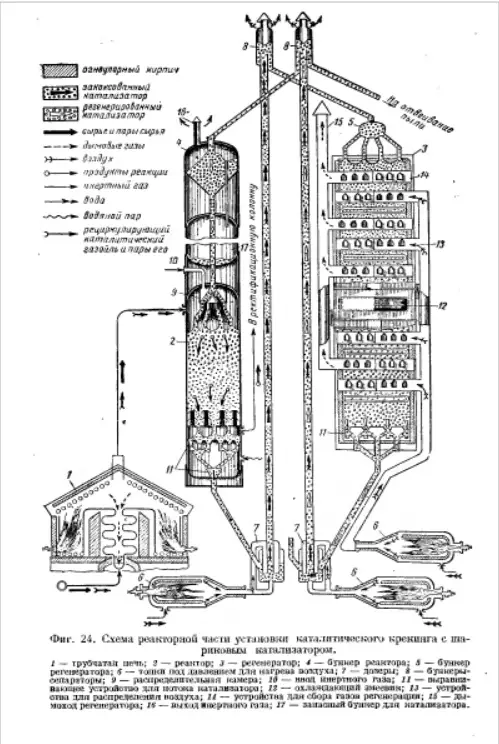

Поскольку реактор и регенератор тесно связаны между собой, то нередко их совмещали в виде одной большой башни, наверху которой располагался реактор, а внизу — регенератор. Катализатор засыпался сверху, самотеком проходил все стадии вниз, а снизу пневмолифтом снова поднимался наверх.

Схема комбинации реактора и регенератора

Периодически катализатор приходилось обновлять, поскольку под воздействием нагрева и ударов о части оборудования он постепенно растрескивался и разрушался, а также забивался не только коксом, но и металлами (железом, никелем, медью, ванадием и т. д.), которые обычно есть в нефти и, соответственно, в продуктах перегонки нефти.

Дистилляция, еще раз дистилляция...

В виде паров из реактора выходит сразу несколько видов продуктов: жирный газ, нестабильный бензин, легкий каталитический газойль и тяжелый каталитический газойль.

Из реактора пары выводятся в главную ректификационную колонну, оснащенную сначала каскадными, а выше колпачковыми тарелками, снизу. На верхнюю тарелку подается орошение — нестабильный бензин. В колонне происходит разделение на газо-паровую фракцию или жирный газ, на легкий и тяжелый каталитический газойли.

Тяжелый каталитический газойль скапливается внизу колонны и подается на смешивание с сырьем. Легкий каталитический газойль собирается с колпачковых тарелок, подается в отпарную колонну, где острым паром отгоняется остаток бензиновой фракции, которая возвращается в главную колонну. Легкий каталитический газойль используется как компонент дизтоплива.

Газ с верха колонны пропускается через конденсатор-холодильник, то есть змеевик в емкости с водой, где происходит конденсация бензина. После этого бензин подается в газоотделитель, в емкость, где из него выделяются как газы, так и вода. Насколько можно судить из описания, в газоотделителе сам бензин разделяется на фракции, из которых более тяжелая направляется в ректификационную колонну на орошение, а более легкая — жирный газ, подается на разделение газа и бензина.

Сначала жирный газ два раза сжимают в компрессорах и охлаждают. Затем в аккумуляторе происходит выделение жидкой фракции из газа. Оттуда газ подается в абсорбер со стабильным бензином в качестве абсорбента при температуре 35 градусов и давлении 9 атмосфер. Из абсорбера выходит сухой газ, а нестабильный бензин очищается дальше. Затем нужно отделить из бензина пропан в пропановой колонне при температуре 140-150 градусов и давлении 18-19 атмосфер. Затем нужно отделить из бензина бутан в бутановой колонне при температуре 120-138 градусов и давлении 5-6 атмосфер. Только после этого получается стабильный бензин — это и есть продукт каталитического крекинга.

Не спешите с окончанием, это еще не конец переработки. Полученный каталитический бензин направляют на каталитическую очистку, процесс которой аналогичен процессу каталитического крекинга. Нередко он проводится на отдельной установке, иногда каталитическая установка оборудуется двумя реакторами: один для крекинга, а другой — для каталитической очистки.

После еще одной стадии обработки в каталитическом реакторе получаются жирный газ с высоким содержанием изопентана, нестабильный авиабензиновый дистиллят, лигроин, полимерные соединения, ну и в катализаторе остается кокс. Снова повторяется обработка парогазовой смеси в ректификационной колонне, где выделяют авиабензиновый дистиллят с концом кипения 161-168 градусов, а также лигроин с большим содержанием ароматических углеводородов, с концом кипения 210-239 градусов, который используется как компонент автобензина или тракторного керосина.

Наконец, авиабензиновый дистиллят промывают водой и раствором щелочи, и только после этого получается основа для авиабензина, которая смешивается с различными добавками.

Сколько авиабензина в конце пути?

Мы долго шли к великой цели... Наконец, много ли вышло этого самого основного авиабензина?

Из солярового дистиллята по одной из установок на первой ступени каталитического крекинга получается 39,4 % бензина. На второй стадии каталитической очистки получается 46,6 % авиационного бензина. Всего авиабензина за две стадии выходит 22,4 % от сырья.

Итак, теперь все от скважины. Из нефти выходит 15-25 % солярового дистиллята, возьмем 20 %. Каталитический крекинг дает конечный выход продукта 22 % от сырья. Итого, из тонны сырья получается 44 кг авиационного бензина или 4,4 % к объему исходного, нефтяного сырья. Если взять башкирскую нефть, с 8,5 % соляровой фракции, то получится 18,7 кг авиабензина из тонны нефти или 1,8 % к объему исходного сырья.

И стоило это приложенных усилий, изобретения, изготовления и эксплуатации изощренных аппаратов?

Информация