Осенний марафон: Казань винтокрылая

Сначала я подумал, что у меня галлюцинация. Очередные сутки в дороге из Нижнего Новгорода в Казань, «побаловавшие» всего двумя часами сна-полузабытья, остались позади. Тело тихо бунтовало, требуя причитающегося отдыха. Его протест выражался в пассивном и потому коварном саботаже, когда в моменты ожидания или затишья внутри что-то переключалось и мозг вдруг оказывался обесточенным, как автомобиль с разряженным аккумулятором.

И вот этот шум. Он заставил открыть глаза и вспомнить, что стою я на опушке леса, практически в зарослях кустарника, и жду. Жду возвращения из испытательного полёта винтокрылой машины, с ревом ввинтившейся в промозглое и ершистое небо часом ранее. Рядом рассказывал что-то веселое и смеялся Сергей aviator_ru, а Марина fotografersha оценивающим взглядом изучала лужи. Примерно такой взгляд я видел у таксистов, барражирующих напротив зоны прилета аэропорта... Да любого столичного аэропорта. У нее, у Марины, к этим лужам своя, пронзительная любовь...

А шум все усиливался, с каждой секундой все отчетливее перерастая в стрёкот. Еще миг — и из-за тумана и деревьев выскочила расплывчатая тень, быстро увеличиваясь в размерах и приобретая очертания вертолета.

Яркий маячок на фоне серой мглы, щелчки затворов фотокамер... Сон ушел. А вокруг была Казань. Казань винтокрылая!

Осенний марафон: Казань винтокрылая

01. Казанский вертолетный завод, входящий в холдинг «Вертолеты России», сейчас находится в городской черте. Наверное, 70 лет назад, когда приказом Наркомата авиапрома был создан Ленинградский авиационный завод №387, позже эвакуированный в Казань и слившийся с Заводом обозных деталей №169, здесь была дремучая окраина. Возможно, даже и дремучий лес. Но сейчас жилые кварталы подбираются все ближе.

Здесь строили бипланы По-2, здесь был собран каждый десятый боевой самолет, выпущенный авиационной промышленностью СССР за годы Великой Отечественной войны.

А первый вертолет Ми-1 вышел из цехов КВЗ более 60 лет назад — в 1961 году. Первый из более чем двенадцати тысяч...

02. Прогулка по цехам, которой я так ждал, не получилась. Получилось настоящее погружение в завораживающий мир технологий, невероятный по своей красоте.

Вьётся металлическая стружка... Наверное, примерно так фанаты флористики, сидя в теплице, наблюдают, как распускается редкий цветок. Жужжат пчелы. Гудят станки... Да что там гудят! Эти станки еще и ездят по рельсам!

03. Начальник механообрабатывающего производства Калюпа Игорь Николаевич оказался удивительным гидом. Он рассказывал о производстве с таким азартом, с таким блеском в глазах, что я боялся упустить хоть одно слово. И это учитывая факт, что до текущего момента я почему-то твердо был убежден, что меня интересуют исключительно самолеты...

04. Калюпа Игорь Николаевич:

— Реорганизация вертолётного завода задумывалась нами в конце 90-x. Какие основные задачи тогда стояли и какие проблемы необходимо было решить?

Обновление устаревшего парка станков. Для поддержания существовавшего тогда производства в рабочем состоянии средства требовались колоссальные.

Персонал. На начало века система профессионального технического образования оказалась разрушенной. Было полно бухгалтеров, менеджеров и юристов, но попробуй найти квалифицированных токарей и фрезеровщиков...

Упало количество заказов от внутренних потребителей нашей продукции. В лихие 90-е года завод выжил за счёт продажи вертолётов на экспорт.

05. Когда я пришёл сюда в 1987 году, на КВЗ делали по вертолёту в день. 220 рабочих дней — это 220 машин. Но затем началось падение и, когда мы достигли «дна», завод выпускал порядка 33 машин в год. Численность персонала с 12.000 человек, которые работали в конце 80-х годов, сократилась почти в 2 раза. А средний возраст токарей и фрезеровщиков достигал 55 лет!

Таким был наш бэкграунд на момент начала реорганизации. Не было людей и была масса устаревшего оборудования. В это сложно поверить, но по персоналу в численном отношении после прохождения нижней точки мы почти не выросли. Сейчас на заводе работает около 7.000 человек. При этом на данный момент вы выпускаем не 30, а около 110 вертолётов в год. Такое стало возможно исключительно благодаря осуществлению первого этапа реорганизации механо-обрабатывающего производства.

06. Было закуплено 49 обрабатывающих центров. Мы отдали предпочтение продукции японской фирмы Mazak. Реорганизация началась с локализации отдельных участков. Однако, мы быстро пришли к выводу, что наши планы следует скорректировать и не ограничиваться «точечными» улучшениями. Таким образом, мы приступили к реорганизации всего производственного комплекса в целом. План мероприятий разрабатывали сами.

07. Надо сказать, что при выборе поставщика производственных линий мы сравнивали разных производителей: из Германии, Италии, Японии. Но технологии, предложенные «страной Восходящего Солнца», наилучшим образом вписались в нашу стратегию. Это изумительные станки!

08. Мы находимся в цехе токарного направления. Это не значит, что здесь не производится фрезеровка. Она тоже присутствует, но в меньших объёмах.

Данный станок обладает роботизированной «рукой». Оператор просто наблюдает за процессом. Основная задача при оптимизации — с одного квадратного метра снять как можно больше продукции, уменьшая время производства одной детали и, соответственно, увеличивая количество выпускаемых деталей.

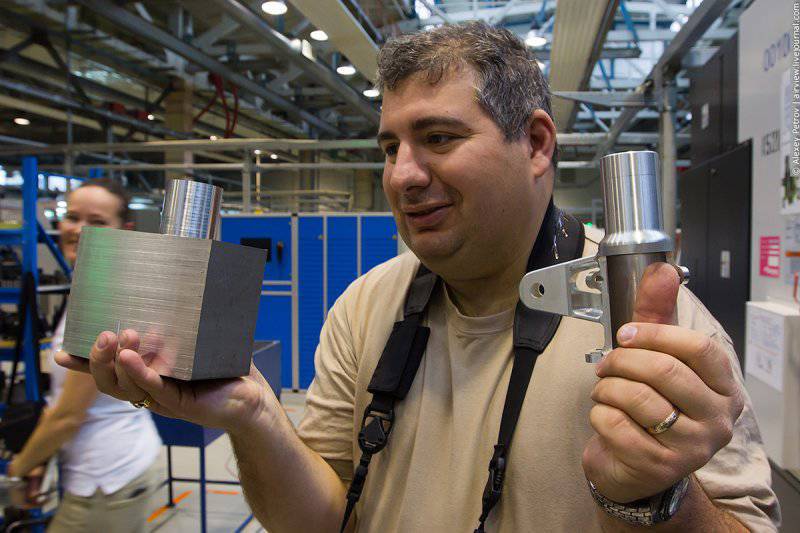

Вот эта деталь раньше изготавливалась за 18 часов. Сейчас мы затрачиваем уже 12 часов. Она идёт на автомат перекоса нового вертолёта «Ансат». Достаточно сложна, стоит заметить. Ранее очень большой процент составлял брак. Почему? Частично изготовление происходило на одном станке, затем задействовался другой. Сейчас вся токарная часть, фрезеровка, сверловка осуществляются в рамках одного цикла. И таких деталей очень много. В среднем после внедрения нового оборудования производительность труда выросла в 4 раза.

09. Важный нюанс. Если раньше в этих цехах нельзя было пройти, не споткнувшись несколько раз об оснастку, то сейчас вы оснастку не увидите. Мы полностью ушли от штамповочного производства. Вместо штамповки детали изготавливаются из дюралевых болванок.

10. Из 4-килограммовой заготовки получается изящная 200-граммовая деталь. Кому-то может показаться, что слишком мал коэффициент использования материала. Но стоит обратить внимание на другое. Раньше, чтобы получить штампованную заготовку, нужно было закупить материал, отправить на завод. Нужно было произвести штампы. Нужно было содержать немаленький штат. А сейчас из технологического цикла исключено целое звено. Это экономит массу времени и средств. А стружка... Стружка не отправляется на свалку, она вновь идёт в дело. Это, кстати, ничто иное, как стружка! Но о ней мы поговорим чуть позже.

11. Кстати, проводя реформы мы, каким бы странным это не показалось, начали с туалетов. Культуру производства невозможно отделить от общей культуры и даже гигиены.

У каждого рабочего три комплекта спецодежды. Один используется, один — чистый — висит в шкафчике, и ещё один находится в стирке, после которой чистым он возвращается в шкафчик хозяина. Какие усилия для поддержания чистоты своей спецодежды должен приложить её обладатель? Он должен не забывать своевременно класть грязный комплект в специальную урну. Всё!

Прямо в цеху размещена служба главного технолога. Ранее технологи находились где-то в дальних корпусах и мы зачастую лишь знали, что они в принципе есть... В случае возникновения каких-то вопросов нужно было звонить и ждать прибытия специалистов. Теперь они рядом. Здесь же находится отдел механической обработки, отдел написания программ. Все программы мы пишем сами.

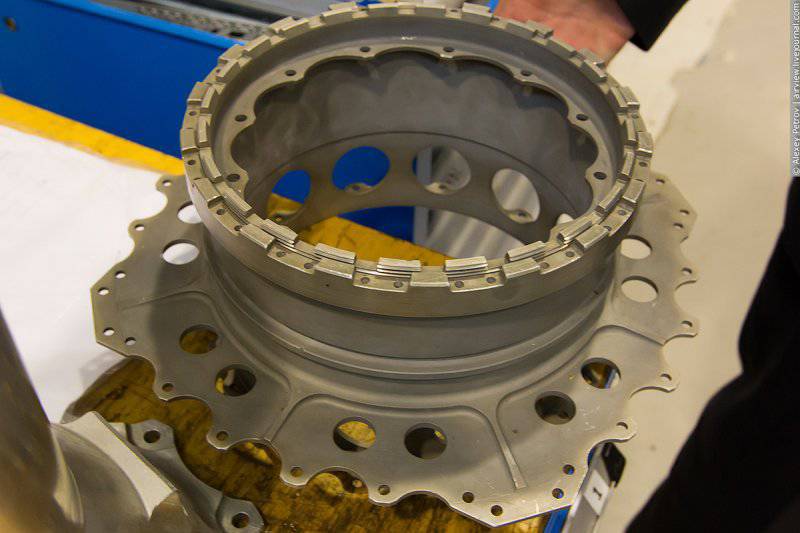

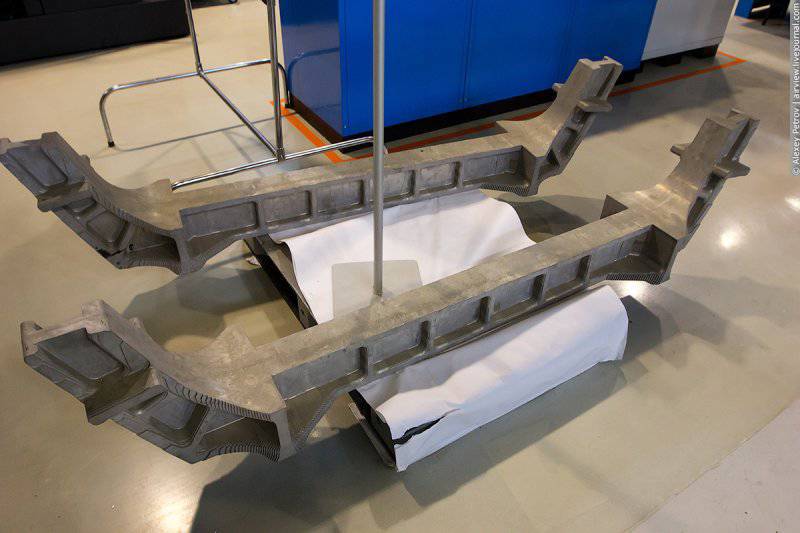

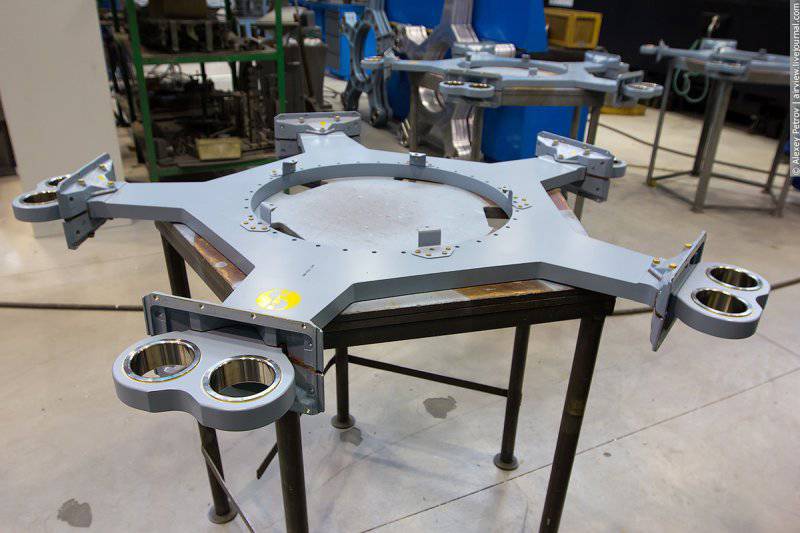

Следующим в экскурсионной программе стал цех №43. Цех фрезерного направления. 3- и 5-координатные фрезерные станки обрабатывают, к примеру, такие заготовки.

12. Модель Integrex 1550 и два Wortex 815 заменили три линии по 8 станков — в сумме 24 станка, которые ранее обрабатывали силовые элементы конструкции вертолёта — шпангоуты.

13. Ступица виброгасителя. Виброгаситель — это опция, не каждый заказчик её покупает. Но для пассажирских перевозок, где важен комфорт, она незаменима. Если раньше на изготовление этой ступицы уходило 136 часов, то сейчас всего 18.

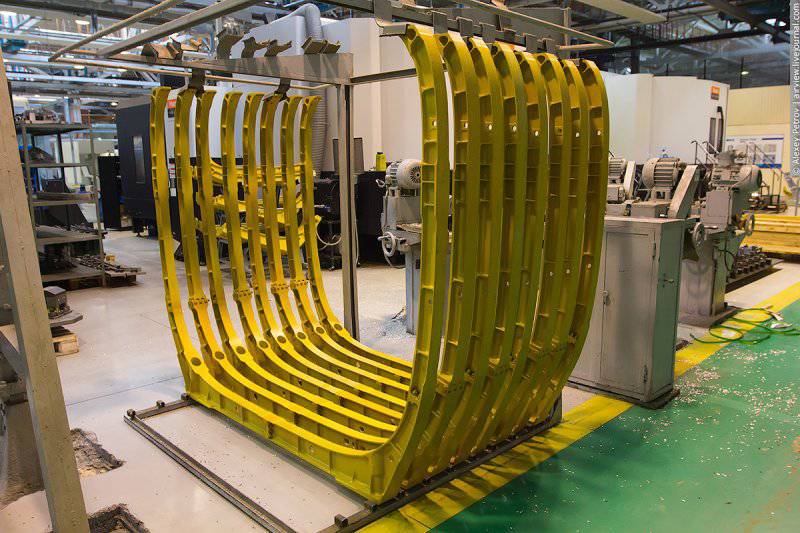

14. Вот силовой элемент для вертолёта МИ-38, который сейчас проходит испытания. Ранее для производства данного элемента применялась заготовка весом около 2 тонн. При весе готовой детали порядка 100 килограмм. Представляете, сколько материала уходило в стружку?

15. Эта линия представляет из себя 4 станка фирмы MAZAK. Каждый станок оснащен 120 инструментами. Вы можете наблюдать железную дорогу и двухуровневую систему из 56 палет, две загрузочные станции для заготовок.

Таких линий всего 4 в России. Мы сейчас работаем над тем, чтобы данная линия работала полностью в автоматическом режиме. Есть ряд организационных вопросов, которые мы решаем для достижения этой цели.

16. Конструктора, технологи и служба контроля качества находятся здесь же, в цехе.

17. Кстати, практика показала, что нам не всегда хватает магазина на 120 инструментов. Поэтому рядом с этими станками установлен магазинный центр еще на 240 единиц инструмента. Когда идёт обработка детали по какой-либо программе и компьютер определяет, что одна из фрез исчерпала назначенный ресурс, бегающая каретка заменяет фрезу или сверло.

В дальнейшем производится оценка состояния инструмента, и часть его после переточки идёт в другие виды производства. Почему нельзя использовать его здесь? После переточки инструмент меняет свойства и мы пришли к выводу, что нам проще использовать новый инструмент, чем вносить изменения в программное обеспечение, что требуется при использовании инструмента с продлённым ресурсом.

18. Инструмент чипованный. Когда необходимо узнать историю какого-либо сверла, наладчик в считанные секунды получает всю необходимую информацию, начиная от углов заточки и заканчивая датой производства. Один магазин с инструментом (фрезами, свёрлами) высвобождает примерно 250 кв. м. площади цеха, которые занимал такой же набор инструментов при использовании старой технологии.

Когда происходит расход инструмента, автоматически формируется файл, который уходит в отдел снабжения и на фирму-производителя. В программе прописан неснижаемый остаток и отдел снабжения вовремя закупает новый инструмент.

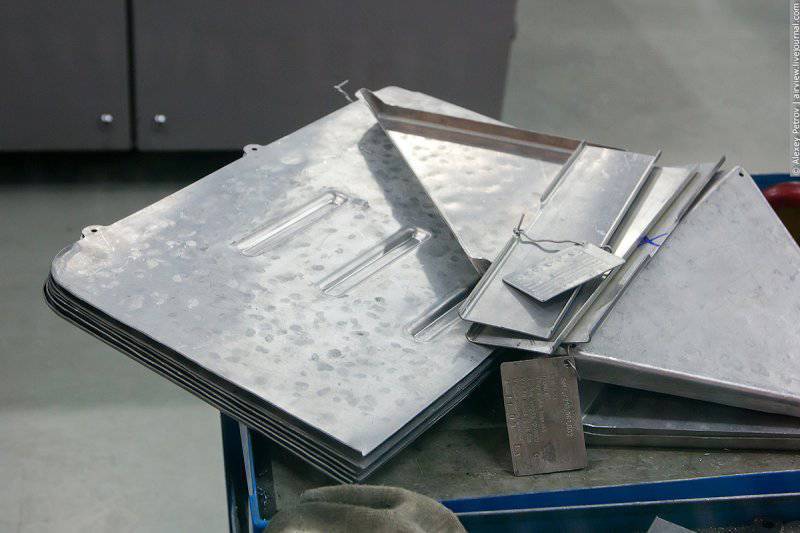

19. Наблюдатель и, по совместительству, ночной страж. Крысы и мыши станкам не грозят! :)

20. Обратите внимание на эти плоские детали. Они производятся на станке, который обычно применяется в деревопроизводстве. Мы его увидели на одной из международных выставок и поняли, что можем использовать данный агрегат в наших целях. В кабине вертолёта большое количество различных пультов и панелей. Мы написали свою программу по математической модели, созданной конструкторами. Чтобы запустить процесс оператору достаточно выбрать номер детали и нажать на кнопку «пуск».

21. Стружка! Раньше, до реорганизации, мы каждый день отправляли с завода груженый «Камаз» со стружкой. Сейчас производительность выросла в 4 раза, соответственно, отходов стало в 4 раза больше.

Каждые 28 секунд выпадает вот такой брикет из дюралевой стружки и каждые 32 секунды брикет из стальной стружки. Стоимость брикета на рынке примерно в 5 раз больше, чем непрессованной стружки такой же массы. Таким образом, мы экономим и на транспортных расходах — не вывозим с завода «воздух», и больше зарабатываем. Эти брикеты идут на переплавку и используются в других видах промышленности.

22. Ступица виброгасителя, заготовку которой мы видели в начале экскурсии, уже в сборе.

23. Готовые шпангоуты.

24. В ЦОСе (цех окончательной сборки) информационную эстафету подхватил директор по маркетингу и сбыту Казанского вертолётного завода Валерий Александрович Пашко...

На Казанском Вертолётном заводе производят винтокрылые машины как гражданского, так и военного назначения. Заказчик обладает возможностью в буквальном смысле этого слова «собрать» свой вертолёт, выбрав из обширного перечня опций те, которые ему действительно необходимы.

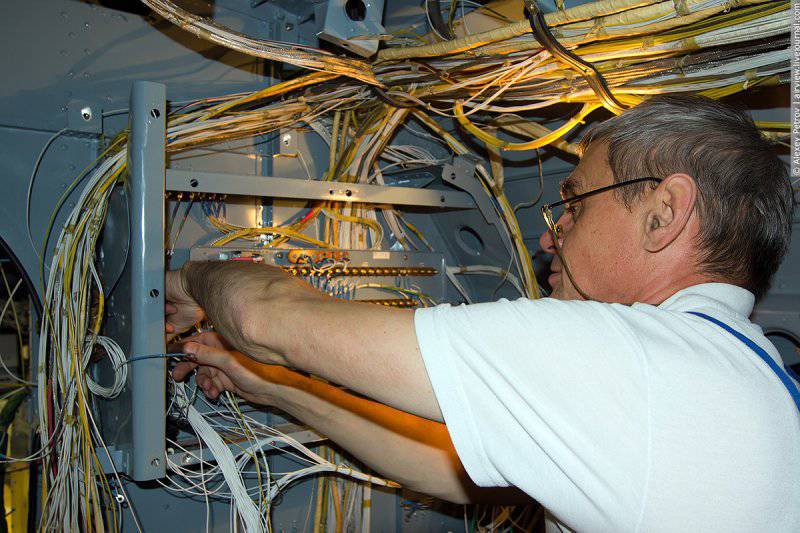

25. Это касается, в том числе, и оснащения кабины пилотов.

Конечно, очень удобно, когда рабочее место экипажа представляет из себя ультрасовременный «стеклянный» кокпит. Но, зачастую, кабина с «будильниками» (классическими стрелочными приборами) выглядит предпочтительнее. Особенно в случаях, когда техника эксплуатируется в экстремальных условиях: жара или, наоборот, крайний Север.

«Цифровая кабина» имеет в своём активе встроенный контроль. Зачастую при некорректной работе, повреждении или отказе какой-либо системы вылет становится просто невозможен. А ведь бывают случаи (особенно это касается военной техники), когда нужно взлететь во что бы то ни стало. « Цифровая кабина» также требует больше времени на подготовку к вылету. Обычно это не менее 10 минут (раскручиваются гироскопы, и так далее). «Аналоговая» кабина позволяет поднять машину в воздух в 5 раз быстрее.

У каждого из вариантов оснащения есть как преимущества, так и недостатки. Поэтому выбор делается исходя из тех целей, который будут ставиться перед экипажем и условий, в которых будет осуществляться эксплуатация вертолёта.

26. Опыт, который наработан за многие годы выпуска винтокрылых машин, на Казанском вертолётном заводе инвестируют в разработку новой техники. К примеру, в Ансат — легкий многоцелевой вертолет. Программа вертолета Ансат активно развивается в двух направлениях: военном и гражданском. Учебный вертолет «Ансат-У» закупается Министерством обороны России для летных училищ и центров боевой подготовки и поставляется серийно. С помощью быстросъемного оборудования универсальный вертолет Ансат может быть оперативно переоснащен для выполнения широкого круга задач: доставка грузов, перевозка пассажиров, поисково-спасательные операции, патрулирование, пожаротушение, экстренная медицинская помощь.

27. В рамках программы холдинга «Вертолеты России» по созданию среднего многоцелевого вертолета Ми-38 завод отвечает за постройку опытных прототипов вертолета и организацию его серийного производства.

28. Лопасти вертолёта могут быть как металлическими, так и композитными.

Эти лопасти устанавливаются на вертолёты Ми-17 (5 штук) и Ми-38 (6 штук). Применение копозитной лопасти на Ми-17 даёт прирост подъёмной силы на 500 кг. Современный аэродинамический профиль лопасти позволяет существенно улучшить характеристики вертолёта.

А вот вес металлической и композитной лопастей практически не отличается друг от друга. Дело в том, что лопасти не должны быть слишком лёгкими. Весовые характеристики должны соответствовать оптимальным величинам, рассчитанным конструкторами. Слишком лёгкая лопасть не сможет встать на режим авторотации. А вот ресурс композитной лопасти практически в 2,5 раза выше, чем у металлической.

29. Современный вертолёт уже не является продуктом, целиком произведённым в одной стране. Зачастую заказчик выбирает кресла из Германии, систему аварийного покидания производства Франции, бортовую РЛС из США...

30. Более того, вертолёт, фактически, является штучным продуктом. Каждая машина собирается под конкретного заказчика и изготавливается в срок от 9 до 12 месяцев. Почему такой временной разброс? У всех разные требования по комплектации и оснащению.

31. К примеру, кто-то может потребовать установки резаков для того, чтобы при столкновении с проводами ЛЭП вертолёт просто перерезал их, а не упал на землю. Их изготавливают в Канаде и поставляют в течение 6 месяцев. Данное устройство запатентовано канадским производителем.

32. Производство завораживает и гипнотизирует. Кажется, можно сутками находиться здесь, просто наблюдая за удивительным процессом рождения вертолётов...

Это Казанский вертолетный завод. Место, где историческое прошлое сливается с настоящим и плавно перетекает в будущее. Место, где русло течения времени причудливо извивается, открывая взору романтические пейзажи, ставшие эталонами авиационной эстетики...

Информация