Инновации в решениях пассивного бронирования

Очень высокие уровни защиты британской патрульной машины Foxhound являются результатом использования супердорогих композиционных материалов для защищенной капсулы экипажа. Но не все пользователи могут или не желают поддерживать высокую стоимость экзотических броневых материалов

Нанотехнологии предлагают заманчивые перспективы применения новых экзотических материалов, но оказывается, что некоторые из самых значительных шагов в современных инновационных решениях бронирования фактически происходят благодаря внедрению технологий в массовое производство, зачастую с применением более традиционных материалов.

Жизненные реалии последнего десятилетия перевернули предположения военных планирующих органов середины 90-х годов прошлого века до такой степени, что быстрый рост потребности в легких, транспортируемых по воздуху бронетанковых формированиях, которые появились после Холодной войны, в настоящее время кажется чистой фантазией.

Ракеты и реактивные гранаты, которые серьезно досаждали израильским формированиям в последнее десятилетие, привели к разработке 70 тонной БМП Namer, тогда как опыт американской армии в Ираке и Афганистане заставил задуматься о планах по замене БМП Bradley (боевая масса до 33 тонн) «слоноподобной» наземной боевой машиной Ground Combat Vehicle которая может весить до 84 тонн. Значительную долю этой массы составляет броня и системы защиты, так что же обещают нам современные, легкие чудо-материалы?

Итак, отчасти резкое повышение массы связано с тем фактом, что по определению, единственным способом усиления защиты существующих машин является установка навесной (накладной) брони. Отчасти также это связано с законами физики и способностью тяжелых машин справляться с взрывом. Впрочем, немалое влияние оказывают экономические и ценовые вопросы.

Представитель швейцарской компании RUAG сказал, что «Если вы желаете защитить всю машину от полного спектра угроз – вы смотрите на кинетическую энергию, угрозы типа РПГ и придорожные бомбы, то есть вы должны справляться с взрывами и высокоскоростными осколками – то защита от этих угроз должна быть интегрирована в базовую машину».

«Не многое вы можете сделать по снижению массы до тех пор, пока вы не вернетесь к чертежной доске и не скажите «я счастлив с базовой машиной, которая по существу не имеет защиты, но конструктивно может нести любую защиту, необходимую в данный момент на ТВД». Широкомасштабное снижение массы благодаря инновациям в универсальной броне является не очень хорошей идеей, и, реализуя подобное решение, вы просто не снимите проблему массы».

Тем не менее, он добавил, что «мы держим руку на пульсе, работаем с исследовательскими институтами и университетами и смотрим, какие шаги делаются и, если мы видим применение, то мы будем первыми и станем работать с ними, чтобы подружить материалы и требования».

Фактически, исследовательские и академические учреждения являются плодородной почвой. В декабре 2012 года компания Lockheed Martin объявила о том, что она заключила договор о партнерстве с Университетом Суррея из Южной Англии по использованию на своих предприятиях метода, разработанного этим университетом, который повышает силы сцепления между алюминием и карбидокремниевой керамикой и композиционными подкладочными основами (подложками) и, тем самым, позволяет избежать недостатков традиционной легкой керамики. В заявлении компании Lockheed Martin говорится, что начальное тестирование показало, что броневая панель из композиционной керамики «осталась целой при множественных попаданиях» 15,5-мм бронебойных зажигательных пуль.

Тем временем, постепенно произошел вполне очевидный переход от алюминиевой брони, использованной на многих машинах, например британских Warrior и широко распространенных БТР серии M113, к стальной броне машин, изготавливаемых в настоящее время, например Nexter VBCI (Vehicule Blinde de Combat d'Infanterie – бронированная боевая машина пехоты).

За последнее десятилетие значительно повысилась твердость стали благодаря современным технологиям производства, но композиционные материалы, тем не менее, играют безусловно жизненно важную роль, особенно там где конструкторы и инженеры хотят сэкономить массу. Также инженеры могут смешивать арамидные волокна, керамику, графит и другие материалы для того, чтобы параметры брони соответствовали требованиям к ее рабочим характеристикам.

Впрочем, это обычно значительно повышает стоимость, что подходит далеко не всем пользователям.

Например, в машине Ocelot от компании General Dynamics Force Protection Europe (разработанной в рамках британской программы по легкой защищенной патрульной машине Foxhound) в защищенной капсуле экипажа используются особые композиционные материалы, которые предлагают ошеломляющие уровни защиты, но по сказочной цене. Точный уровень защиты засекречен, но, описывается в целом, как эквивалентный уровню защиты машины Mastiff массой более 23,5 тонн, хотя масса Ocelot составляет менее трети от этой массы. Стоимость одной машины с такими характеристиками оценивается примерно в 1,3 миллиона долларов, тогда как стоимость машины стандарта ТВД увеличивается еще почти на 50% за счет интеграции оборудования поставляемого правительством.

Для хорошо защищенных машин, изготавливаемых в небольших количествах с применением экзотических материалов, это звучит не слишком уж плохо, но для машин, которые первоначально предназначались для замены довольно простых и недорогих автомобилей Land Rover Snatch, это непозволительно дорого.

Программа американской армии по совместной тактической машине JLTV (Joint Light Tactical Vehicle) стремится примерно к эквивалентному уровню защиты, но за гораздо более приемлемую цену 300000 долларов за штуку (хотя всё же высокую). Понятно, что компания Force Protection присматривается к альтернативным поставщикам с целью снижения стоимости машины проекта Ocelot до величины, приближенной к этой цифре.

После обстрела модуля SidePRO-ATR с отметками множественных попаданий реактивных гранат. Полигон Оксенбоден в Швейцарии

Значение стали

Во времена скудных бюджетов существует растущее понимание прагматичности эксплуатации машин со стальным корпусом, когда при развертывании на более сложных ТВД при повышенных уровнях угроз полагаются на накладные листы из более экзотичных материалов и системы активной защиты.

И даже в таких случаях сталь в системах дополнительного бронирования имеет своих поклонников. Ни один обозреватель оборонных технологий не мог не заметить огромный рост популярности решетчатой брони для защиты от РПГ в последнее десятилетие. Более того, за последние три-четыре года мы увидели все большее распространение тканых систем, например Tarian от AMSAFE, предлагающих более легкую, менее громоздкую и более гибкую защиту по сравнению с традиционными навесными решетчатыми экранами, которые могут значительно увеличить габариты машины, усложняя маневрирование по узким улицам.

Впрочем, некоторые разработчики остаются верны решениям из стали. Сетка SidePRO-LASSO от компании RUAG, например, является попыткой предложить легкое решение, но сохранить преимущества стальной конструкции. Представитель компании сказал: «Если посмотреть на свойства композиционных материалов, то их недостатки слишком существенны по сравнению с обычной сталью. Взглянув на срок службы, вы получаете ограничения по композитам примерно от полутора до двух лет, тогда как сталь может служить 20 лет и прекрасно работать при этом. Она мало восприимчива к внешним условиям. Композиционные материалы сгорят, если на них попадет коктейль Молотова. Сталь не деформируется, она мало зависит от низких температур... Поэтому мы и используем сталь с самого начала».

«Для кинетических и других типов угроз мы также используем композиты. Что касается массы стали, то здесь не очень большой простор для творчества. Если транспортное средство действительно имеет ограничения по массе, тогда вам стоит взглянуть на другие, отличные от стали варианты. Вам надо взглянуть на керамику, арамидные материалы и целый набор доступных материалов. Компания RUAG не имеет мощностей по крупномасштабному производству композиционных материалов, поэтому нам целесообразно купить уже готовые».

«Решения, которые не можем просто купить, мы производим сами. Например, в системе защиты крыши используется резина, специально созданная для этого, и мы сами производим ее, но мы закупаем арамиды и стекловолоконные композиты и затем соединяем их в единую систему для комплекта защиты крыши».

Он добавил: «Радикально изменит положение вещей появление реальных наноматериалов, и тогда вы сможете создавать свой собственный путь к совершенному материалу вместо выбора из уже доступных материалов. Но до тех пор пока он не поступит в массовое производство, я не вижу каких-либо больших изменений в будущем».

Компания Jankel является еще одним сторонником стальной брони в рыночном сегменте продуктов по умеренной стоимости. Она начала применять технологию горячего формования – по сути, штампование и закаливание стали одновременно – для получения деталей из высокопрочной стальной брони с очень точными допусками. Основным изделием Jankel, в котором применяется эта технология, является бронированный Toyota 200 Land Cruiser, но компания также разработала автомобиль J8 Jeep, полностью изготовленный методом горячего формования. «Мы отбросили обычный корпус и полностью заменили его броней», - сказал директор по развитию бизнеса компании Jankel Дэниел Кросби.

Процесс очень дорогой, поскольку необходимы специальная инструментальная оснастка для получения панелей, но при этом рентабельный при массовом производстве (в любой момент времени компания Jankel имеет 60 автомобилей Land Cruiser в производстве и плюс хранит запасы для покупки машины со склада). Поскольку технология горячего формования очень точная, то она может применяться при изготовлении больших сложных панелей, тем самым, уменьшая количество деталей, необходимых для данного автомобиля. Например, для бронированного автомобиля Land Cruiser доработанного компанией Jankel необходимо всего 36 панелей, огромное снижение по сравнению с более чем 200 панелями, изготовленными из более традиционных броневых листов.

Кросби пояснил, что это дает ряд преимуществ в защите и не только из-за типа применяемой стали (стандартная марка стали – 500 Br), имеющей лучшие противовзрывные характеристики, но также из-за меньшего числа панелей. То есть компания Jankel может создать более привлекательный конечный продукт, изготавливая более жесткий, более прочный и более легкий корпус.

«Боковая стенка машины состоит из одной детали, - добавил он, - это дает улучшенную защиту от боковых взрывов, а также исключает необходимость варить дополнительные нахлесточные соединения и открылки для защиты от осколков, что могло бы в противном случае увеличить время изготовления и ослабить конструкцию. Точные допуски означают также, что новые броневые панели легко допускают подгонку, еще больше экономя время и средства при повторной сборке машины».

Хотя по существу компания Jankel продает главное преимущество, предлагая более высокую защиту по той же стоимости. «В настоящее время цена является серьезным стимулом». Он признал, что хотя военные потребители машин, изготовленных методом горячего формования, зачастую имеют высокий уровень интеграции систем и дополнительного оборудования, «базовая машина фактически считается массовым изделием, поэтому погоня за некоторыми дорогими композиционными материалами с целью увеличения еще на чуть-чуть полезной грузоподъемности не имеет смысла для этого типа машин, поскольку мы уже довольны имеющейся грузоподъемностью».

Компания Jankel применяет композиционные материалы и в других продуктовых линейках, стремясь при этом совмещать свойства различных материалов в едином продукте с сильными когезионными связями. «Есть нанотехнология и в некоторых сферах начинается движение, но в настоящее время зачастую эффективнее всего совершенствовать уже существующие системы».

«Если кто-то может доработать волокно и выйти с чем-то, что чуть лучше и что сэкономит мне 0,02 килограмма по сравнению с использованием чего-то готового, что полностью проверено и развернуто, то это должен быть большой шаг вперед и это очень ценно для Покупателя. Мы всё время получаем звонки от людей, которые говорят, что у них есть новейшая и великолепная вещь, но когда мы смотрим внимательно, то оказывается, что они создали фактически нереализуемое на рынке промышленное решение».

Нир Кан, главный конструктор в компании Plasan Vehicle Design Department, придерживается подобного же мнения. Он сказал, что «технология, в общем, достигла стадии, когда вопрос больше не стоит, что может быть сделано, а заключается в том, что с коммерческой точки зрения уже доступно и какой самый эффективный способ сделать что-либо».

И здесь для многих инженеров и разработчиков вступает в игру реальная инновация, они стремятся внедрить в массовое производство экзотические методики и материалы с целью «демократизации» их дальнейшего применения.

Метод горячего формования компании Jankel предлагает целый ряд преимуществ касательно стоимости, прочности и характеристик. Но он реально конкурентоспособен с коммерческой точки зрения только для машин массового производства вследствие высоких начальных затрат

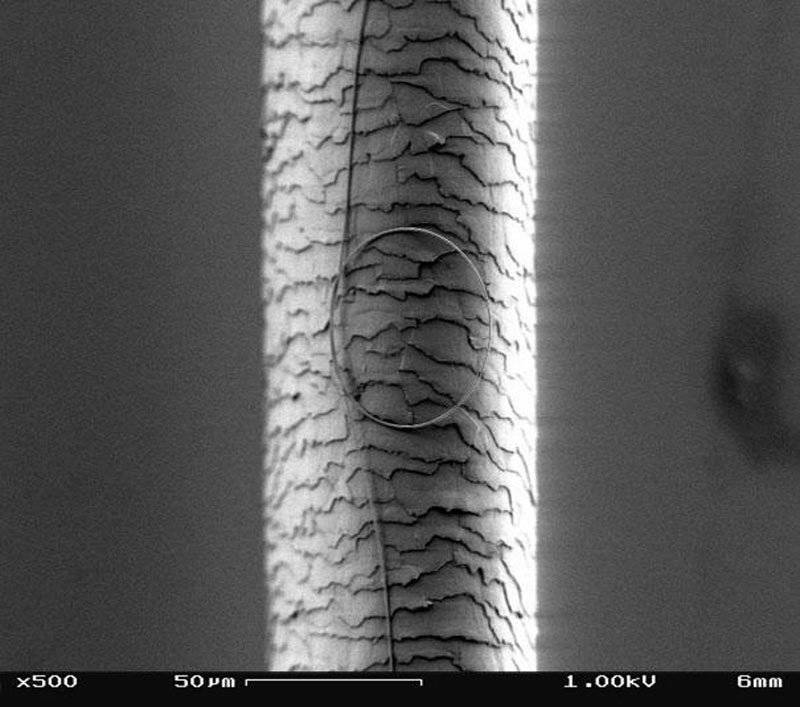

Углеродные нанотрубки провозглашаются в качестве великой надежды броневых материалов, они способны проводить тепло и электричество и таким образом появляется возможность встраивать в эти материалы различные сенсоры и энергетические структуры в невероятно тонких формах. Демонстрация толщины нанотрубки, на фото она согнута петлей на человеческом волосе

Новые методы приходят в массовое производство

Бостонская компания Plasan US Defence Composite Structures (PLUS DCS) находится на передовых рубежах технологии производства композиционных материалов, разработав метод получивший термин «пултрузия», который Кан описывает как «композитный эквивалент экструзии (прессование выдавливанием). Почти любая форма, которую вы экструдируете (выдавливаете на прессе) из алюминия может быть создана методом пултрузии. Любая форма с постоянным сечением может быть пултрудирована из любого типа композита – графита, стекловолокна, Кевлара – и вы можете фактически смешивать различные волокна в такую же пултрудированную деталь. Что касается брони, то одно из преимуществ заключается в возможности пултрудировать слои композиционных материалов различной структуры в одном непрерывном процессе. Большое преимущество этого процесса состоит в том, что он нейтрализует большую часть производственных затрат. Значительную часть цены детали составляет скорее стоимость материала, а не стоимость технологического процесса».

Он сказал, что хотя пултрузия в коммерческой сфере применяется обычно для получения очень маленьких деталей «подобных карданным валам дистанционно управляемых автомобилей», тем не менее, технология Plasan оказалась особенно подходящей для бронирования морских судов, где обычно имеются большие поверхности, которые закрываются плоскими панелями. «Пултрузия чаще всего используется для получения деталей в форме балок и брусьев и подобных геометрических форм, но вы можете пултрудировать плоскую панель просто как если бы вы применяли плоскую штамповку. Эта способность соединять многие материалы в единую деталь делает ее очень эффективной для массового производства композиционных материалов», в то время как еще одно преимущество состоит в том, что эта методика не требует большой площади, которую обычно необходима для автоклавов.

Еще одним дочерним предприятием Plasan является Tortech – совместное предприятие с Кембриджским университетом. Там хотят найти способ массового производства углеводородных нанотрубок CNT (carbon nanotube), которые многие называют открытой дверью в сферу реальных инноваций в броневых материалах. Господин Кан, являющийся сторонником этого направления, заявил, что «свойства самих CNT очень и очень многообещающие, для них уже придумано множество приложений. Эти волокна прочнее углеродного волокна, которое и так уже довольно прочное».

Вдобавок, CNT имеют электропроводность, это означает, что они могут применяться в аккумуляторах и в производстве интеллектуальных материалов. «Встраивая CNT в нынешние многослойные материалы, вы можете получить материалы, которые могут общаться. Вы можете встраивать сенсоры с легкими проводами в броневые материалы». Он добавил, что новый метод производства, над которым работает Tortech, позволит компании в следующие несколько лет создать CNT, конкурирующие по стоимости с прямыми углеродными волокнами.

Одним из нынешних крупных производителей CNT является компания Nanocomp Technologies из штата Нью-Гемпшир. После объявления министерством обороны США значимости этих материалов для обороны страны эта компания (пока единственная) начала поставлять структурам этого ведомства волоконные и листовые материалы на основе CNT в соответствии с «Актом об оборонной промышленности США Ревизия III от 2010 года».

В июне 2012 года компания также вступила в стратегическое партнерство с DuPont с намерением использовать для систем баллистической защиты хорошую прочность на разрыв и меньший вес нанотрубок CNT наряду с их электрическими, тепловыми и структурными характеристиками за счет «вплетания» их в другие материалы. При применении в конфигурации нательной защиты, например, CNT могли бы интегрироваться в существующие тканые материалы, соединяя встроенную электронику, служа в качестве магистрали передачи данных, а также системы мониторинга состояния и обогрева владельца.

Представитель компании сообщил, что реальная сила Nanocomp заключается в ее способности производить углеродные нанотрубки CNT в больших объемах. «Мы развиваемся с нашими партнерами и получаем тот уровень технологической готовности, который необходим для заказчиков, и нам также необходимо быть способными поставлять продукцию в требуемых объемах. Вам нужен вертолет чтобы облететь здание, в котором находимся, и тогда вы получите впечатление о масштабах нашего производства. Здесь нет никакого намека на нано. Мы находимся в здании площадью 100000 кв. футов, из которых треть в настоящее время занята под производство. В следующие 12 месяцев мы думаем расшириться еще на одну треть и через два или три года мы займем под свое производство все здание».

Наряду с листовой формой CNT, которая представляет особый интерес для систем защиты, компания также изготавливает волоконные структуры. Производители кабелей используют их для замены медных проводов, но они также могут служить в качестве упрочняющего элемента в некоторых решениях защиты. CNT выпускаются также в виде ленты, в качестве экранирующего материала ею обматывают кабели.

Эволюция материала

Партнер фирмы Nanocomp компания DuPont является самым известным именем в сфере мягких защитных материалов. Разработав Кевлар, ставший нарицательным термином в общественном сознании, она не остановилась на достигнутом. Она заинтересовалась технологией CNT и приобрела у BAE Systems фирму Tensylon High Performance Materials в июле 2012 года, собираясь усилить свое присутствие в решениях по растягивающейся защите. Tensylon производит полиэтиленовую ленту с ультравысоким молекулярным весом для баллистических вставок в бронежилеты, щиты и панели машин. Эта сделка способствует здоровой конкуренции с другими производителями в этой области и вполне реальному притоку инноваций.

Развитие материалов достаточно очевидно, разработчики постоянно модифицируют и дорабатывают смеси, тканевые материалы и волокна с целью соответствия их характеристик выдвигаемым требованиям. Например, в феврале 2013 года на выставке IDEX в Абу-Даби компания TenCate Advanced Armour показала новый баллистический щит Targa-Light CX. Этот щит сертифицирован для уровня защиты NIJ Level IV и при массе 17,2 кг TenCate в своем сегменте является самым легким щитом на рынке.

Также в феврале 2013 года британская Лаборатория оборонной науки и технологии DSTL начала проект по поиску новых интеллектуальных материалов для британского минобороны. В рамках этого проекта научно-технологический центр по материалам и структурам в DSTL ищет новые материалы и возможности по созданию микро- и наноматериалов которые могут реагировать на внешний воздействия, и как заявляют в этой организации «с желанием скорее революции, чем эволюции».

К сферам особого интереса относятся умные покрытия, которые показывают и предупреждают о повреждении, умные ткани с текстильными нитями и адаптивными, «морфинговыми» структурами, способные обеспечить улучшенные характеристики.

Это, по всей видимости, отражает точку зрения Кана на перспективные технологии. «Теперь мы не задаемся вопросом, что возможно в этой сфере и что мы должны делать? Когда вы начинаете собирать материалы атом за атомом и получаете в основном то, что хотите получить, больше уже не существует никаких границ».

«Поэтому в среднесрочной и долгосрочной перспективе я определенно вижу материалы, которые имеют свойства, виденные только в научно-фантастических фильмах, например самоформирующиеся роботы из фильма Terminator 2? Очень мало в настоящее время найдется в основе научной физики, о чем можно было бы сказать «это не может быть реализовано». Реальный вопрос – реализуемо ли это на рынке, рентабельно ли?»

Это особенно применимо к производству брони, где объединение известных и даже новых материалов в слоистые структуры остается весьма эффективным способом смешения характеристик брони. «В броне формирование слоев до сих пор действительно является сутью всего», - сказал Кан. «При движении снаряда через материал вы хотите, чтобы при начальном ударе происходило одно событие, при его движении внутри другое событие и при выходе с обратной стороны третья модель развития событий».

«Хотя вы можете создавать монолитный материал (за неимением лучшего термина), который меняет свои свойства по мере продвижения в нем, возможно более экономически оправданно формировать материал из слоев, что даст свойства, которые вы ищите. Я полагаю, такая ситуация сохранится в обозримом будущем не потому, что это не может быть сделано, а скорее вследствие большей экономической эффективности этого способа получения слоистых материалов».

В ноябре 2012 года было объявлено об образовании Союза промышленности и научных кругов, в который вошли компании AIGIS Blast protection, BAE Systems, MIRA, Permali Gloucester, Sigmatex, TPS и университет Ноттингема. В этой ассоциации будет изучаться потенциал экономически эффективных многослойных и "мультиматериальных" структур, который позволит получить улучшенную легкую защиту от мин и воздушных взрывов и снизить вероятность выкрашивания и отслаивания материала.

Эта команда начала исследование под обозначением LiMBS (Lightweight Material & Structures for Blast and Ballistic Survivability – легкие материалы и структуры для взрывной и баллистической живучести). Особое внимание обращается на разработку материалов с поверхностной плотностью значительно меньшей, чем у гомогенной катаной брони, но с равными уровнями взрывной и баллистической защитой. Эти материалы также должны быть рентабельны при производстве и ремонте, подходить для модернизации и модификаций и иметь уменьшенное раскалывание.

Начальные исследования включают тестирование базовой брони Armox 370T, алюминия, углеродных волокон, стекловолокна, арамидных волокон и Tabreshield.

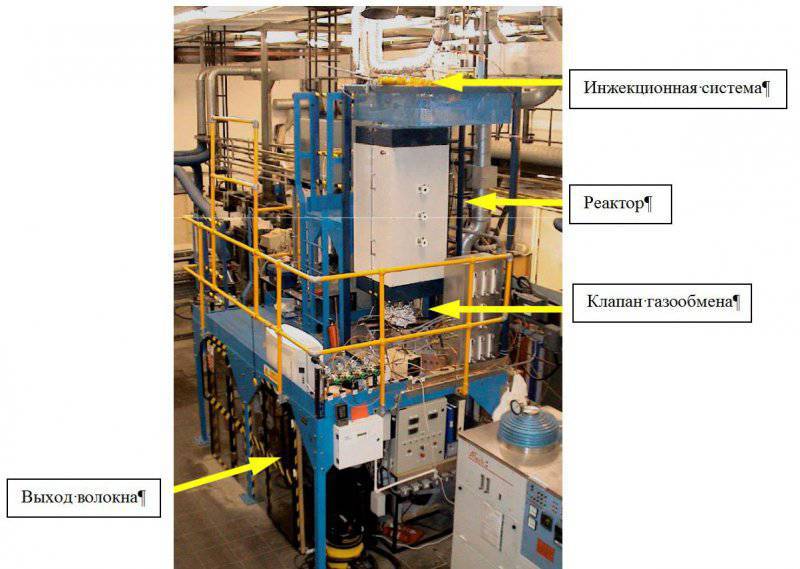

Tortech, совместное предприятие Plasan с Кембриджским университетом, разрабатывает метод массового производства углеродных нанотрубок, которые поспорят в цене со стандартным углеродным волокном

Использованы материалы:

Jane's International Defence Review April 2013

http://www.jankel.com

http://www.monch.com

http://www.plasansasa.com

Информация