Размышления о стальной и композиционной броне

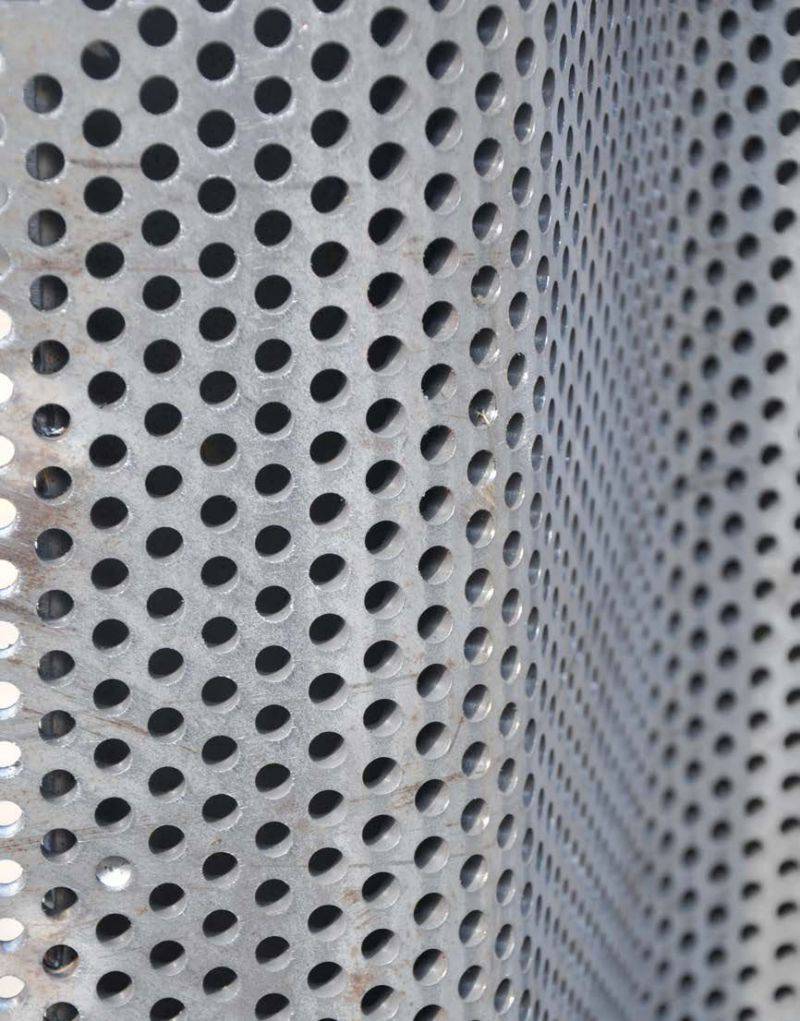

Перфорированная броневая сталь IMPAS производства компании MTL предлагает легким транспортным средствам повышение уровней защиты

Инновации в технологии материалов ведут к значительному повышению уровней защиты транспортных средств. Рассмотрим некоторые предложения по стальной и композиционной броне.

Технологические разработки в производстве стальной и композиционной брони в последние годы позволили компаниям предложить более легкие, более дешевые и более эффективные системы защиты транспортных средств и личного состава.

Иракский и афганский театры боевых действий, где были востребованы более продвинутые решения, способствовали значительному прогрессу в этой сфере. В настоящее время эти конфликты близки к завершению, промышленность, воспользовавшись «паузой» активно инвестирует в эту отрасль и использует последние разработки в материалах и конструкции, чтобы предложить свои изделия на зарубежные рынки.

Традиционно сталь и композиционные материалы занимали разное положение в сфере защиты касательно стоимости, возможностей и применимости в различных транспортных средствах. Но теперь контуры начинают размываться, изделия из высокопрочной стали становятся легче и таким образом проникают на рынок более легких машин, а композиционные материалы с многоударными характеристиками (способностью выдерживать множественные попадания) становятся дешевле и выходят на рынок более тяжелых машин. Данный процесс стал следствием постоянных инвестиций в технологии этих двух направлений.

Соединение композиционных материалов

Ведущий инженер по системам бронирования в компании Morgan Advanced Materials Энтони Моран сказал в одном из интервью, что основными материалами для композиционных материалов являются стекловолокно, арамидные волокна и полиэтилен низкой молекулярной массы в комбинации с различными связующими веществами.

«Они объединяются в пластичную матрицу, конечно же, на рынке существует множество марок подобных материалов, – сказал он. – Мы совмещаем их с инновационными технологиями производства с целью максимального уменьшения массы наших систем защиты транспортных средств и людей».

Моран назвал автоклавное формование, прямое прессование в формах и безавтоклавное формование гибкими с технологической точки зрения процессами, позволяющими создавать материалы с наилучшими свойствами и минимальной массой.

«Традиционно вам необходимо иметь дорогие штампы и очень большие мощные прессы, мы же стремимся использовать автоклавные или безавтоклавные технологии с материалами меньшей стоимости для того, чтобы предложить аналогичные характеристики по более низкой цене».

Впрочем, поставщики материалов также разработали относительно дешевые марки, позволяющие применять полиэтилен, который всегда был очень дорогим материалом. Новые материалы плюс технологии их производства открывают рынок. Новые материалы вполне могут найти широкое применение в военных машинах, например при производстве противоосколочных подбоев сложной формы.

Композиционные материалы в основном используются там, где масса является основной проблемой. Моран по этому поводу заметил, что при замене стали композитом, можно надеяться на снижение массы примерно в два раза. «На стандартном автомобиле 4x4 мы можем сэкономить одну тонну, если не две, перейдя при изготовлении стандартного корпуса машины со стали на композиционный материал».

БМП Bradley в Ираке с установленными блоками динамической защиты компании Rafael

Бронекапсулы для выживания

С сентября 2013 года Morgan Advanced Materials сотрудничает с компанией Tata Motors в рамках индийской программы по легкому универсальному бронеавтомобилю Light Armoured Multipurpose Vehicle (LAMV), для которого разрабатывает бронекапсулу экипажа из композиционного материала. Первый прототип был показан на выставке Defexpo 2014, а компания продолжает дорабатывать эту машину для того, чтобы начать ее серийное производство.

Первый комплект защиты бронирования уже изготовлен и компания Tata использует его в предварительных испытаниях в Индии. Однако набор требований индийского правительства изменился.

«Будет еще один этап разработки, где мы слегка переделаем конструкцию, чтобы с уверенностью соответствовать техническим условиям, – сказал Моран. – До этого был просто демонстрационный образец для проверки технологии, а теперь мы проверим его по всему набору требований, не только баллистические характеристики, но и проведем испытания на воздействие внешних условий, например огня, токсичности дыма и агрессивных сред».

«Это область, где мы совмещаем технологии формования композитов, разработанные в Великобритании, с некоторыми из новых методов инкапсуляции в керамику с целью получения таких же многоударных характеристик как у стального корпуса, но при половинной массе. Мы надеемся подготовиться к полноценной заявке на индийские требования в 2016 году».

Больше стали?

В сфере броневых сталей промышленность тоже не стоит на месте и движется вперед семимильными шагами.

Руководитель развития бизнеса в компании MTL Рик Милн сказал, что разработки процессов производства сталей сверхвысокой прочности с твердостью от 600 или 700 единиц по Бринеллю позволили обеспечить защиту при меньшей массе. Он добавил, что сталелитейные заводы, как правило, не рекомендовали производство сплавов такой твердости, но MTL инвестировала в ноу-хау для того, чтобы создать продукты, которые выводят стальную броню на следующий уровень.

«Научно-исследовательские работы, которые мы проводили последние три-четыре года, включали также испытания, целью которых было посмотреть, что происходит при гибке изделия, выяснить причину разрушения и понять, какое влияние оказывает процесс гибки детали на ее баллистические характеристики, как изменяются ее свойства, начиная с плоского состояния и заканчивая гибкой и механической обработкой. Кроме того, не нужно забывать о штамповке, необходимы инвестиции в инструментальную оснастку, чтобы штамповать эти сложные детали в конечный высокопрочный продукт».

«Мы покупаем плоский лист у сталелитейного завода, будь то 600 единиц Бринелля или марка Armox Advance или аналогичный сорт – и обрабатываем на своем производстве. Затем мы его режем лазером и водяной струей, гнем на гибочном прессе, затем механически обрабатываем его, возможно сверлим, нарезаем резьбу и свариваем в единую сборку».

Милн сказал, что за счет разработки легких изделий с применением Armox Advance может быть достигнута экономия массы 40% при таком же уровне защиты, который традиционно обеспечивают гомогенная броня или броня твердостью по Бринеллю 500 единиц, и всё это по одной стоимости.

«Необходимо напомнить, что когда вы экономите на тонне 40%, вы получаете 40% снижения массы при той же цене за тонну, то есть ваша цена за данную облегченную деталь или сборку не слишком будет отличаться от той цены, которую вы платите за броню с твердостью 500 единиц по Бринеллю. В этом случае вы получает большой куш, заключающийся в снижении массы на 40%».

Отставание

С повышением уровня угроз традиционная броня с твердостью 500 HB начинает отставать, так как заказчики стремятся к большей защите при снижении массы и стоимости. Предложение такого же уровня защиты при использовании более прочных сталей с меньше массой открывает новые возможности для стали на рынке брони, которых она прежде на нём не имела.

Теоретически, это означает больше деталей из броневой стали для легких машин, которые ранее изготавливались из композиционных материалов. С другой стороны, при уменьшении общей массы машины это позволяет использовать в других местах более дешевую и соответственно более тяжелую сталь.

Милн назвал некоторые направления роста этого бизнеса, в частности это защитные стальные кожухи и барьеры для оптико-электронных систем и прицелов башни. На самом корпусе машины также есть особые места, например колесные арки и стойки, которые могут быть из броневой стали.

«Мы видели узкоспециализированные производства на рынке, способные обрабатывать эту сверхтвердую броню, так что покупатель вместо листа толщиной 9 мм может использовать лист толщиной 5 мм для защиты, соответствующей 1-му уровню STANAG. То есть у вас хорошая экономия массы и это вызывает большой интерес у заказчиков, особенно когда они имеют ограниченные бюджеты, а вы способны предложить более тонкие материалы для противостояния тому же самому уровню угрозы. Это удовлетворяет многие их требования, и мы опять отыграли часть бизнеса, когда смогли достичь этого».

«Конечно же, есть детали, которые можно изготовить как из металла, так и из другого неметаллического материала, но в то же время есть детали, которые изготавливаются только из керамики и композиционных материалов. В настоящее время мы открыли двери, так что крупные и мелкие производители могут прийти и попросить композитную или керамическую деталь изготовить из металла. В большинстве случаев мы говорим да, теперь она может быть изготовлена из броневой стали в своих весовых пределах, тогда как прежде приходилось отказывать из-за ограничений по массе».

По желанию клиента

Сталь имеет преимущество касательно технологической гибкости, поскольку по желанию заказчика ее можно резать на панели любого размера. Конечно, сам клиент или производитель стали могут разработать необходимую деталь из броневого листа, но Милн отметил, что, если у них есть стальной лист на заводе, они могут начать производство в течение нескольких дней, быстро отреагировав на срочные требования.

Также есть определенное разделение среди производителей стали, те, кто использует холодную штамповку и те, кто использует горячую штамповку. В первом процессе не используется нагрев для штамповки деталей, все происходит при температуре окружающего воздуха, тогда как при горячей штамповке сталь нагревается для гиба или профилирования.

«Это то, что мы всегда подвергали сомнению, – сказал Милн. – Люди, изготавливающие горячекатаную броню, всегда говорят, что нагрев не оказывает влияния на свойства брони или баллистические характеристики, но мы в этом сомневаемся».

«При холодном формовании нет воздействия повышенных температур, то есть вы не изменяете свойства стали. В зонах холодной штамповки вы прикладываете разный тип давления, но мы… понимаем это и с помощью наших металлургов и специалистов по прочностным характеристикам мы справляемся с этим, поэтому это не отражается на баллистических свойствах».

Он продолжил: «Но, нагревая материал, вы изменяете механические и баллистические характеристики и этим путем мы не хотим идти, поскольку мы можем почти все заменить холодной штамповкой. Определенно применение этого метода дает нашим заказчикам удовлетворение и уверенность».

Единственная область, где, как считает Милн, горячештампованные компоненты могут применяться – это теплозащитные кожухи в гражданских автомобилях, например Land Cruiser, так как геометрия этих деталей подходит только для горячей штамповки.

Компания MTL предлагает также для машин и конструкций, которым необходима защита соответствующая 4-му уровню STANAG, свою перфорированную броню IMPAS. Это навесное решение по бронированию может интегрироваться в любую платформу; ее листы, как правило, устанавливаются от корпуса машины на расстоянии 50 мм, но оно может регулироваться под специфические угрозы.

«Это решение повышает оригинальную защиту машину. Если это STANAG Уровень 1 или 2, то вы можете очень быстро поднять уровень защиты. Это дает еще 30-40% экономии массы по сравнению с традиционной броней. Если лист весит 10 кг, то наша перфорированная броня будет весить 6 кг, так что вы еще больше уменьшаете массу с броней IMPAS».

Он добавил, что это решение оказалось успешным, поскольку масса новой брони сравнима с массой композитов и керамики, но компоненты при этом «значительно дешевле». Также эту броню легко добавить или быстро снять при необходимости.

Многоударные характеристики

Милн считает, что одной из самых востребованных свойств перфорированной брони IMPAS, «значительно превосходящей по характеристикам композиционные материалы», является ее способность выдерживать множественные попадания.

Милн соглашается, что традиционно это была проблема композитов, но в то же время он считает, что это все можно преодолеть.

«С самого начала одним из недостатков керамических систем является их многоударная характеристика, когда керамика защищает от первой пули, а вторая уже может проделать отверстие в цели, – пояснил он. – Мы потратили много времени на проверку материалов, которые мы используем, а также на то, как их комбинировать, чтобы получить предельно малые расстояния между попаданиями в деталях из композиционной керамики».

«Мы используем стандарт AP55 и это довольно жесткий тест – 25 мм между парами попаданий, что для традиционной керамической системы получить очень сложно. Некоторые новые технологии действительно раздвигают границы возможного для этого типа систем».

Моран добавил, что композиты могут быть также добавлены к стальным корпусам и поэтому компания Morgan конструирует керамические элементы с целью их интегрирования со сталью.

«Если вы хотите повысить возможности платформы, поскольку ей предстоит дислоцироваться в район с более высоким уровнем угроз, то вы можете разработать керамическую плиту, прикрутить ее болтами к бортам машины и, тем самым, повысить уровни защиты при относительно небольшом увеличении массы».

Путь на восток

Оба рынка, как композитов, так и стали, испытали похожие всплески в последние пять-десять лет в связи с военными действиями в Ираке и Афганистане, особенно в связи со срочными оперативными заказами. Впрочем, в настоящее время объемы продаж пошли на убыль и оба сектора должны агрессивно конкурировать за зарубежные рынки, особенно теперь, когда характеристики броневых изделий всё больше сближаются.

Моран сказал, что для компании Morgan технологии композитов, разработанные для британского министерства обороны во время афганского конфликта, «действительно позволили продвинуться во многих сферах».

При этом он добавил: «Технология работает для Великобритании и ее союзников и мы в настоящее время рассчитываем использовать эту же технологию в международных масштабах, поэтому делаем акцент на расширяющиеся рынки, например Ближний Восток и Азию, в то время как продолжаем обслуживать более объемные рынки в Великобритании и Северной Америке».

В Северной Америке компания Morgan открыла филиал в канадский провинции Онтарио. Это рынок очень большой, и в основном здесь спросом пользуются изделия из стальной и алюминиевой брони.

«Возможно, это связано с тем, что металл – более понятный и проверенный материал, тогда как с момента появления композитов мы не накопили о них достаточно данных, которые необходимы для многих наших программ», – пояснил Моран.

Впрочем, он считает, что в настоящее время идет «смена настроений» в североамериканском регионе наряду с остальным миром, так как выдвигается всё большое число требований для машин, имеющих ограничения по массе. Поскольку машины должны развертываться стратегически, они должны меньше весить, но угрозы при этом остаются теми же.

«Должен быть компромисс, – продолжил он. – Поэтому, когда уровень угрозы превышает грузоподъемность шасси и вы должны применять новые материалы, прежде всего неметаллы, там композиты и находят свою нишу. Сталь и алюминий хорошо проверены и для некоторых приложений они просто блестящи. Они предлагают вам менее громоздкую систему с хорошими многоударными характеристиками, но при этом они тяжелее композитной альтернативы».

«Другим преимуществом корпуса или других композитных деталей машины является то, что они разрушаются постепенно, поэтому при обстреле бронебойными боеприпасами, снаряд, проходя через композит, не образует дополнительные осколки внутри машины. Они используются в качестве противоосколочных подбоев внутри металлических конструкций. Если у вас машина из композиционных материалов, то вам не нужен этот подбой, поскольку не будет образования осколков в машине».

Легкий многоцелевой бронированный автомобиль Light Armoured Multipurpose Vehicle компании Tata оборудован капсулой экипажа из композитной брони (фото с выставки Defexpo India)

Экономия пространства

Идея состоит в том, что с целью уменьшения количестве деталей в комплекте вместо множества плоских панелей, соединенных вместе, композиты формуются в изогнутые сложные формы. Это экономит заброневой объем и может обеспечить лучшее покрытие поверхностей машины касательно живучести.

Моран сказал, что требования по массе выдвигаются в различных программах по разработке транспортных средств, не только в Северной Америке, но и во всем мире, для того, чтобы сократить расходы за весь срок эксплуатации, а также снизить вредные выбросы.

«Это была огромная и сложная задача по переходу от чистой идеи к практическому ее применению в оптимизированных по стоимости системах для таких развивающихся рынков, как Азия и Ближний Восток. Там действительно хотят технологии и эксплуатационные характеристики, но это чувствительный к ценам рынок и мы пытаемся использовать высокие технологии и методы производства, но подстраиваем их под конкретный рынок с целью получения более рентабельного продукта».

Тем временем, Милн заметил, что для стали ситуация выглядит похожей, вне Европы рынки «оживлены» и проявляют интерес к компании MTL.

«Турция, Ближний Восток и Дальний Восток на подъеме, там производство бронированных машин относительно новое. Они также мало осведомлены о новых броневых сталях и поэтому у нас там хорошие перспективы».

«У них не особо хорошая квалификация. Я был на выставке DSA 2014 в Малайзии и многие машины у них были относительно слабо защищены, ведь они были построены западными производителями».

«В настоящее время они хотят сами проектировать и изготавливать свою собственную технику в сотрудничестве с западной компанией, всё хотят делать у себя в стране, хотя знакомы только с традиционной гомогенной броней или сталью твердостью 500 HB. Поэтому новые технологии стали 600 единиц и выше зачастую новы для них, они были слабо осведомлены о наличии на рынке подобных материалов, что их можно производить, – продолжил Милн. – В этих медвежьих уголках мы сотрудничали с несколькими производителями над проектированием и прототипированием в надежде на серийное производство, которое бы позволило получить изделия с приличной экономией массы».

Капсула CAMAC из композитной брони компании Morgan

Комбинированный подход

В израильской компании Rafael считают, что комбинация броневых материалов представляет собой лучшее решение и поэтому используют смешение различных процессов при разработке своих решений.

Представитель компании сказал: «Композиционные материалы и сталь – это самые простые несложные технологии дополнительного бронирования, но самые эффективные. Впрочем, комбинация этих материалов с взрывными или керамическими материалами в соответствующих конфигурациях предлагает эффективную динамическую и керамическую защиту для боевых машин.

«Самая лучшая сбалансированная защита» – это не обязательно комбинация композитов и стали. Продвинутая броня компании Rafael состоит из металлов, керамики, композитов, эластомеров и энергетических материалов. Нет единственно правильного сочетания материалов для получения наилучшей защиты. Оптимальная конфигурация брони зависит от необходимого уровня защиты, имеющейся базовой брони, ее материала, толщины и угла наклона. Для получения самых лучших и самых уникальных решений бронирования используется сочетание экспериментальных и программных инструментов».

Как и ее конкуренты, компания Rafael постоянно проводит научно-исследовательские работы и разрабатывает современные материалы. К последним разработкам можно отнести малочувствительный энергетический материал с улучшенной низкой скоростью горения для применения в динамической защите, который соответствует международным стандартам безопасности и требованиям системы классификации опасностей, а также продвинутую броню из композиционной керамики. Компания использует технологию литья под давлением для производства реактивной брони; компьютеризированные автоклавы для связывания брони из композиционной керамики; вулканизацию многослойных броневых плит; термообработку листов стальной брони; рентгенографию и ультразвук для обнаружения микротрещин в керамических плитках в рамках процесса контроля качества.

За последние полтора года контракты компании Rafael по бронированию были связаны с модернизационными комплектами для израильской армии. За последние три-четыре года также заключены большие контракты по продвинутым блокам динамической защиты для американских машин Bradley и Stryker.

Будущие угрозы

Прогнозируя будущие угрозы для транспортных средств, в компании Rafael считают, что они связаны с «недавним усилением терроризма и расширением асимметричных конфликтов», что способствовало быстрому распространению РПГ и нетрадиционных летальных систем, например направленных фугасов и самодельных взрывных устройств».

Представитель компании добавил что «перед самыми смертельными угрозами стояли коалиционные войска в Ираке и Афганистане. Эта ситуация привела к использованию соответствующих технологий дополнительного бронирования, особенно технологий динамической защиты и защиты от направленных фугасов».

«Скорее всего, в будущем главной угрозой для боевых машин станут могущественные бронебойные подкалиберные 25-мм и 30-мм боеприпасы. Следовательно, одним из основных направлений развития защиты транспортных средств от подобных угроз в предстоящие годы станут эффективные и легкие системы бронирования».

Использованы материалы:

www.morganadvancedmaterials.com

www.rafael.co.il

www.ssab.com

www.shephardmedia.com

www.wikipedia.org

https://ru.wikipedia.org

Информация