Маленькие секреты экономических побед

В комментариях под предыдущей статьей о штурмовой ракете выяснилось любопытное обстоятельство. Весьма многие люди не имеют четкого представления о сравнительной стоимости различных промышленных изделий, в число которых, конечно, входит оружие и боеприпасы. Это проявлялось в смехотворном, на мой взгляд, утверждении, что изделие из десятков или даже сотен деталей, производимых предприятиями разных министерств по весьма сложной технологии и с ручной сборкой, — оно дешевое.

Так можно думать, если ничего не знать о промышленном производстве, особенно массовом. Однако в этом самом промышленном производстве каждая операция по обработке, каждая деталь имеет свою экономическую стоимость, то есть стоит денег и расхода ресурсов. И это можно показать на условном примере, имеющем, кстати, познавательную ценность для понимания некоторых сторон тылового хозяйства времен войны.

Количество станков

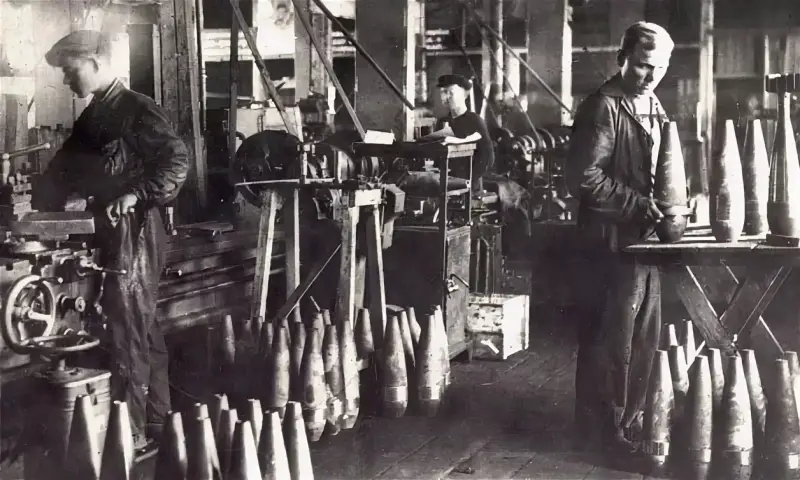

Условный пример таков. Есть одна очень простая операция — обточка на токарном станке некоторого изделия, скажем, снаряда. Операция длится 1 минуту. Казалось бы, чего проще? Но не спешите.

Объем выпуска — 100 млн штук в год. Столько взято для того, чтобы яснее было видно влияние масштабов производства на размер потребных затрат.

В военное время была шестидневная рабочая неделя с одним выходным, то есть 312 рабочих дней с 12-часовой сменой.

Чтобы за рабочий год сделать 100 млн штук, надо делать в день 320512 штук, то есть операций по обточке.

Массовое производство — это когда простых вещей становится невероятно много

Из 720 минут 12-часовой смены нужно исключить примерно 10% затрат времени на подготовку рабочего места и личные нужды работника. Это 72 минуты, остается 648 минут чистого рабочего времени в день, в течение которых производятся операции. Но и здесь надо исключить примерно 7% времени, затрачиваемого на начальные и завершающие операции: вставили деталь, закрепили, включили станок; и в обратном порядке: выключили станок, сняли деталь, положили на стеллаж. Для разных типов станков эти затраты времени несколько разнятся, да и методика расчета нормативного времени при станочной обработке весьма сложная. Здесь применяется упрощенный и грубый подсчет. Итак, это еще 45 минут времени, и таким образом остается 603 минуты в рабочий день, когда станок обтачивает деталь. Поскольку операция длится 1 минуту, то в смену один станок обрабатывает 603 детали.

Сколько нужно станков? 320 512 штук в день делим на 603 штуки на один станок — получается 531,5 токарный станок. Полстанка — это, к примеру, станок, который периодически работает на этой операции.

На один токарный станок приходится 43 кв. метра производственной площади. Таким образом, для размещения этих станков требуется 22 854,5 кв. метров производственной площади.

Материальные затраты

Это еще далеко не всё. Токарный станок ДИП-40 имеет мощность двигателя 18,5 кВт и в ходе работы расходует электроэнергию. 603 минуты — это 10,05 часов, и, таким образом, на один станок в день расходуется 185,9 кВт·ч электроэнергии. Все 531,5 станков — 98 819,1 кВт·ч в день. Все станки в течение года — 30 831 570 кВт·ч.

30,8 млн кВтч — это порядочно.

Если брать типичную для того времени норму выработки тепловой электростанции в 4500 часов в год, то для выработки этого количества электроэнергии потребуется 6,8 тысяч кВт установленной мощности, грубо две турбины по 3000 кВт или четыре по 1500 кВт. Соответственно, котлы к ним.

Теперь кидаем уголёк в топку. По меркам военного времени на 1 кВтч расходовалось 0,8 кг хорошего угля. Соответственно, для выработки электроэнергии потребуется 24 665,2 тонны угля.

Железной дороге потребуется 1541,5 вагонов, чтобы это количество угля перевезти. Но на один 16-тонный вагон в перевозке на 2000 км тратилось 516 кг угля в паровозе, так что железные дороги для выполнения перевозок этого количества угля должны иметь 795,4 тонны угля для паровозов, доставка которого по железным дорогам обходится в расход еще 25,6 тонн угля. Суммарно — 25 485 тонн угля.

При средней выработке 38 тонн в месяц на шахтера, для добычи этого угля потребуется 55 шахтеров.

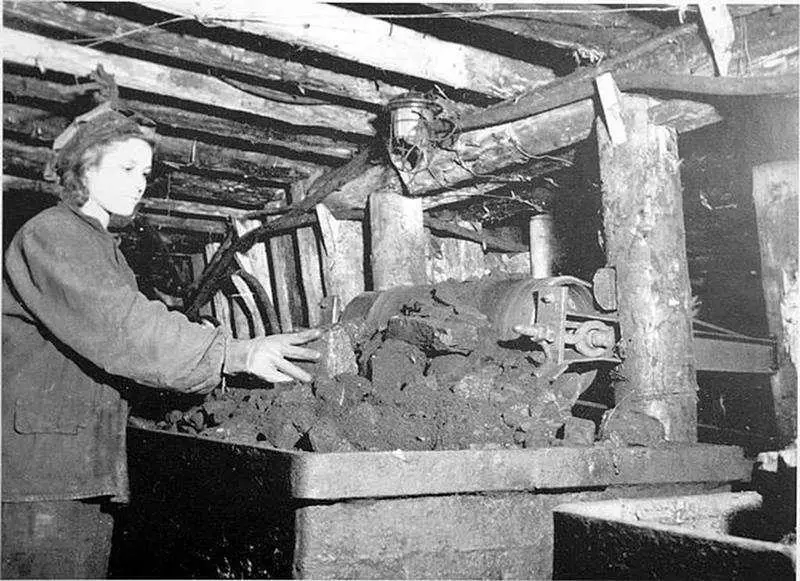

Убийственная работенка в шахте, надо сказать

Им еще нужна рудостойка, то есть бревна, которыми подпирают кровлю выработки в лаве. На 1000 тонн добычи тратилось 51,1 кубометров рудостойки, то есть суммарно потребуется 1297,9 кубометров леса. Его нужно заготовить и привезти.

Вот она — рудостойка, подпирает кровлю штрека, в котором установлен механический транспортер для откатки угля из забоя к вагонеткам

А вот как эта рудостойка достается. «Тебе, мене и партии. Тебе, мене и партии» — дело известное.

Итого получилось расхода 30,8 млн кВт·ч электроэнергии, для производства которой потребовалось расхода 25,4 тысяч тонн угля и 1,29 тысяч кубометров древесины.

Финансовые затраты

Если принять, что электроэнергия производилась на фабрично-заводских электростанциях с себестоимостью 5,5 копеек за кВт·ч, то денежная стоимость расхода электроэнергии составляет 1 695 736 рублей 35 копеек.

В том числе транспортные операции, перевозка на 2000 км 24 665,2 тонн угля соответствует транспортной работе 49 330 400 тонно-километров, что по ставке 2,09 копеек за тонно-километр составляет 1 031 005 рублей 36 копеек.

Каждый тонно-километр покупался тяжелой работой паровозной бригады

Трудозатраты. Требуется 532 станочника с окладом 450 рублей в месяц, и еще дополнительно 40% вспомогательных рабочих от их числа, то есть еще 212 человек круглым числом, с таким же окладом. Также нужно учесть 55 шахтеров, занятых в снабжении этой операции топливом, каждый по 800 рублей в месяц. Итого 744 работников в металлообработке с годовым фондом зарплаты 4 017 600 рублей, и 55 работников в угольной промышленности с годовым фондом зарплаты 528 000 рублей. Всего 4 545 600 рублей стоимость труда.

Суммарные финансовые затраты — 6 241 336 рублей 35 копеек.

Отсюда можно вывести себестоимость одной операции — 6,24 копейки.

Это, надо сказать, далеко не полный и всеобъемлющий подсчет, поскольку есть еще расходы смазочных материалов, запчастей, расходы на ремонт станков, на освещение и обогрев цехов, есть капитальные затраты на строительство цехов, постройку и установку станков, их амортизация и так далее. Но в целом приведенные подсчеты охватывают основные факторы экономической себестоимости этой операции.

И это лишь одна операция — обточить на токарном станке!

Маленький секрет экономических побед

Такая же история со всеми деталями и комплектующими вооружений, боевой техники и боеприпасов. Каждая из них требует расхода материалов и энергии, труда, транспортной работы, а также оборудования, установленного в заранее построенных производственных помещениях.

Уже на этой основе можно проводить сопоставление. Изделие из 80 деталей будет, при одинаковой обработке деталей, дешевле, чем изделие из 100 деталей. Изделие из одинакового количества деталей будет дешевле то, в котором обработка проще, например штамповка вместо фрезеровки, или литье без обработки вместо литья и обточки на станке.

Отсюда, кстати, становится понятно, почему вооружение и техника военного выпуска грубоватые и без отделки. Потому что отделочные операции — это расход энергии, труда и оборудования, и со всем этим был дефицит. Исключение излишних обрабатывающих операций, которые не влияли на боевые и технические качества изготовляемого образца боевой техники, могло давать очень значительную экономию.

Теперь экономическое значение стахановцев и их перевыполнения плана. Выполнить норму на 200%, 300% и более можно было лишь с помощью какого-то технического усовершенствования. Если кто-то из токарей придумал, как ту же операцию выполнять не за 1 минуту, а за 30 секунд, это, в нашем примере, дает экономию в 266 токарных станков, которые можно перевести на другие обрабатывающие операции, 372 работников, которые переводятся на другие работы, в 28 шахтеров, которые дадут угля для других производств, 15,4 млн кВт·ч электроэнергии, передаваемой на снабжение других предприятий, 770 вагонов, которые можно будет передать под другие грузы. Ну и 3,1 млн рублей сэкономленных затрат. Иными словами, какое-либо техническое усовершенствование в обработке конечной продукции влечет за собой высвобождение ресурсов по цепочке во всех связанных отраслях народного хозяйства, которые тут же перенаправляются на другие, столь же неотложные нужды.

А если кто-то придумал, как вообще обойтись без этой операции обработки, то весь вышеописанный объем ресурсов и труда высвобождается и направляется на другие нужды.

Именно таким образом СССР и выстоял в военные годы, потеряв значительную часть своей промышленности от эвакуации, оккупации и разрушений. Всемернейшее упрощение, удешевление, рационализация всех без исключения производственных процессов позволили намного более эффективно распорядиться оставшимися в наличии ресурсами и сделать намного больше техники и вооружений, чем противник ожидал.

Отсюда и непреложный вывод — любое упрощение и удешевление производства вооружений, техники и боеприпасов есть вещь для военного хозяйства абсолютно полезная и позитивная.

Информация